इंजीनियरिंग में डिज़ाइन समय को कम करना अत्यंत महत्वपूर्ण है क्योंकि इससे लागत कम होती है और उत्पाद को बाजार में जल्दी पहुँचाया जा सकता है। डिज़ाइन समय में अक्सर कई ऐसी गतिविधियाँ शामिल होती हैं जिनका कोई मूल्य नहीं होता, जैसे कि पुनः डिज़ाइन, अति-डिज़ाइन या कार्यक्षेत्र में विस्तार। इन सभी को अनुप्रयोग संबंधी सभी मानदंडों को अच्छी तरह से समझकर और डेटा अधिग्रहण उपकरणों के साथ घटकों, मॉड्यूल और पूर्ण असेंबली के पैरामीट्रिक परीक्षण के माध्यम से गणनाओं और विश्लेषणों को सत्यापित करके तथा परीक्षण के माध्यम से अनुमानित प्रदर्शन परिणामों को सिद्ध करके कम किया जा सकता है।

शुरुआत में ही प्रासंगिक अनुप्रयोग संबंधी जानकारी को यथासंभव एकत्रित कर लें ताकि बाद में डिज़ाइन प्रक्रिया के कुछ हिस्सों या पूरे डिज़ाइन को दोहराने की आवश्यकता न पड़े। कार्यक्षेत्र में परिवर्तन के लिए सतर्क और तैयार रहें। सर्वोत्तम प्रारंभिक डिज़ाइन निर्धारित करने के लिए सैद्धांतिक गणनाओं और विश्लेषणों का उपयोग करें, और फिर वास्तविक उपकरणों पर प्रमुख प्रदर्शन विशेषताओं के परीक्षण मापों के साथ उनकी तुलना करें। वास्तविक क्षेत्र परिस्थितियों में चक्र परीक्षण करके बेंच परीक्षण परिणामों की पुष्टि करें।

आवश्यकताओं की पहचान करना

लगभग हर इंजीनियरिंग प्रक्रिया का पहला और सबसे महत्वपूर्ण चरण अनुप्रयोग आवश्यकताओं की पहचान करना है। प्रत्येक उत्पाद के प्रदर्शन को प्रभावित करने वाले विशिष्ट मानदंड हो सकते हैं। चेकलिस्ट का उपयोग करने से उन मापदंडों पर विचार सुनिश्चित करने में मदद मिलेगी जिन्हें अन्यथा अनदेखा किया जा सकता है।

नमूना चेकलिस्ट में प्रमुख आवेदन संबंधी जानकारी डेटा में निम्नलिखित शामिल हो सकते हैं:

• भार/गति (गतिशील और स्थिर)

• वोल्टेज: 12, 24, 36, 48 VDC, 110, 220 VAC

• भार की दिशा

• स्ट्रोक की लंबाई

• जीवन/कर्तव्य चक्र

• पर्यावरण

• स्ट्रोक के अंत में सुरक्षा: क्लच? लिमिट स्विच?

• एक्चुएटर को कैसे नियंत्रित किया जाएगा?

• प्रतिक्रिया

• सीई प्रमाणन

किसी विशिष्ट अनुप्रयोग के लिए सही बॉल स्क्रू असेंबली का चयन करने के लिए सबसे कम जगह घेरने वाले और सबसे किफायती समाधान का पता लगाने के लिए एक क्रमिक प्रक्रिया की आवश्यकता हो सकती है। डिज़ाइन लोड, रैखिक वेग और स्थितिगत सटीकता की आवश्यकताओं का उपयोग उपयुक्त बॉल स्क्रू असेंबली के व्यास, लीड और लोड क्षमता की गणना करने के लिए किया जाता है। इसके बाद, जीवनकाल, आयामी बाधाओं, माउंटिंग कॉन्फ़िगरेशन और पर्यावरणीय स्थितियों के आधार पर अलग-अलग बॉल स्क्रू घटकों का चयन किया जा सकता है।

शुरुआत करने के लिए, भार की दिशा और परिमाण को परिभाषित करना एक अच्छा विकल्प है। सिस्टम का ओरिएंटेशन बहुत महत्वपूर्ण हो सकता है। क्षैतिज ओरिएंटेशन में, ड्राइव लोड पेलोड के वजन और घर्षण गुणांक के गुणनफल के बराबर होता है। ऊर्ध्वाधर ओरिएंटेशन में, ड्राइव लोड पेलोड के वजन के बराबर होता है। लीनियर बेयरिंग और गाइड पर लगने वाले भार ऊर्ध्वाधर भार, क्षैतिज भार, पिच, रोल या यॉ मोमेंट भार, या इनमें से किसी का भी संयोजन हो सकते हैं। भार का परिमाण और दिशा भी भिन्न हो सकती है।

प्रत्येक बेयरिंग पर परिणामी लोड वेक्टर को रैखिक बेयरिंग सिस्टम पर लगने वाले विभिन्न लोड वेक्टरों के उचित संयोजन से निर्धारित किया जाना चाहिए, क्योंकि जीवनकाल का अनुमान केवल समग्र सिस्टम लोड वेक्टरों के आधार पर नहीं लगाया जा सकता है। प्रत्येक रैखिक बेयरिंग पर लगने वाले लोड को उस बेयरिंग का समतुल्य लोड कहा जाता है। सिस्टम का आकार सबसे अधिक लोड वाले बेयरिंग के आकार के आधार पर निर्धारित किया जाता है। समतुल्य लोड की गणना विधियों के बारे में अधिक जानकारी के लिए, रैखिक बेयरिंग और गाइड आपूर्तिकर्ताओं की कैटलॉग देखें।

उदाहरण के लिए, एक बॉल स्क्रू असेंबली अक्षीय भार वहन करने के लिए डिज़ाइन की गई है, जो घूर्णी गति को अक्षीय गति में परिवर्तित करती है। संपीडन भार के तहत बॉल स्क्रू की बकलिंग का प्रतिरोध करने की क्षमता को उसकी कॉलम स्ट्रेंथ कहा जाता है। स्क्रू एक अक्षीय भार वहन करता है जो बॉल नट (इसका पूरक भाग) पर लगाए गए भार के परिमाण में लगभग बराबर और दिशा में विपरीत होता है, और डिज़ाइन ज्यामिति के अनुसार ड्राइविंग मोटर के टॉर्क से संबंधित होता है। सामान्यतः, कॉलम स्ट्रेंथ सीमित डिज़ाइन पैरामीटर होता है क्योंकि अधिक लंबाई के लिए, यह सामग्री की वास्तविक संपीडन स्ट्रेंथ से काफी कम हो सकता है। चूंकि मुक्त लंबाई-से-व्यास अनुपात कॉलम बकलिंग से घनिष्ठ रूप से संबंधित है, इसलिए यह स्पष्ट है कि दिए गए व्यास के लिए, बॉल स्क्रू की अक्षीय भार वहन क्षमता उसकी मुक्त लंबाई पर निर्भर करती है।

किसी रेखीय गति प्रणाली के जीवनकाल का अनुमान उसके परिचालन प्रोफाइल के आधार पर लगाया जा सकता है; सरल शब्दों में कहें तो, बॉल स्क्रू प्रतिदिन कितने घंटे, प्रति सप्ताह कितने दिन और प्रति वर्ष कितने सप्ताह चलेगा। अधिक जटिल अनुप्रयोगों या अधिक सटीक जीवनकाल पूर्वानुमान के लिए, गति को मूल रूप से सीधे खंडों में विभाजित करते हुए एक विस्तृत, व्यापक गति प्रोफाइल बनाना आवश्यक होता है। गति प्रोफाइल के प्रत्येक खंड के लिए खंड के आरंभ और अंत में गति, खंड की समयावधि और खंड के दौरान लगने वाले टॉर्क की जानकारी आवश्यक होती है।

अपने अनुप्रयोग के लिए आवश्यक स्थितिगत सटीकता और दोहराव का निर्धारण करें। उदाहरण के लिए, इंच बॉल स्क्रू आमतौर पर दो ग्रेड में उत्पादित होते हैं - प्रेसिजन और प्रेसिजन प्लस। प्रेसिजन ग्रेड बॉल स्क्रू उन अनुप्रयोगों में उपयोग किए जाते हैं जिनमें अपेक्षाकृत मोटे मूवमेंट की आवश्यकता होती है या जो स्थिति निर्धारण के लिए रैखिक फीडबैक का उपयोग करते हैं। प्रेसिजन प्लस ग्रेड बॉल स्क्रू का उपयोग तब किया जाता है जब माइक्रोन के भीतर दोहराव योग्य स्थिति निर्धारण महत्वपूर्ण हो और किसी रैखिक फीडबैक उपकरण का उपयोग न किया जा रहा हो। जबकि प्रेसिजन ग्रेड स्क्रू में स्क्रू की उपयोगी लंबाई पर संचयी भिन्नता अधिक होती है, प्रेसिजन प्लस ग्रेड स्क्रू लीड त्रुटि के संचय को सीमित करते हैं, जिससे स्क्रू की पूरी उपयोगी लंबाई पर अधिक सटीक स्थिति निर्धारण सुनिश्चित होता है।

आकार और चयन

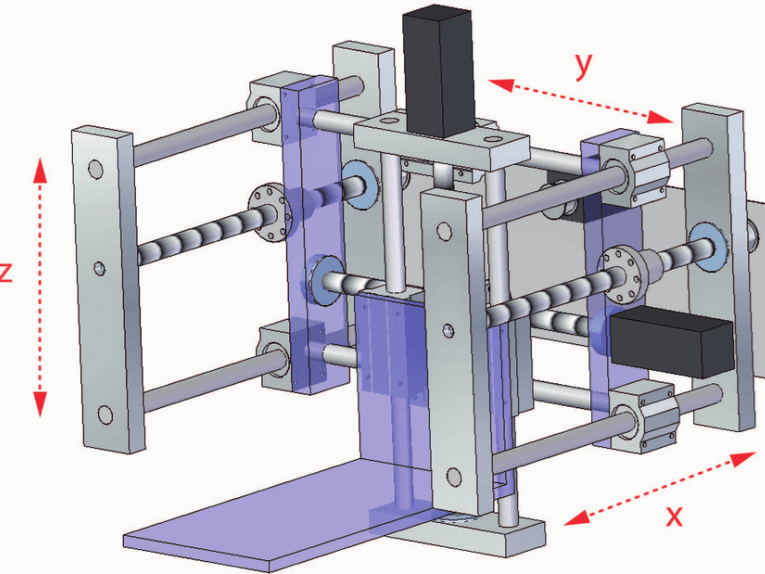

लीनियर मोशन सिस्टम आपूर्तिकर्ताओं द्वारा उपलब्ध कराए गए चार्ट, लीनियर मोशन सिस्टम के सही आकार और चयन में समय बचाने का एक आसान तरीका हो सकते हैं। हम तीन-अक्षीय वेल्डिंग गैन्ट्री एप्लिकेशन का उदाहरण लेकर कैटलॉग फ़ार्मूलों का उपयोग करके बॉल स्क्रू का चयन और आकार निर्धारित करने का तरीका दिखाएंगे। बॉल स्क्रू x-अक्ष की पूरी लंबाई में चलता है और दोनों सिरों पर बेयरिंग सपोर्ट द्वारा समर्थित है। सरलता के लिए, हम नट माउंटिंग को फ्लैंज्ड, सामग्री को मिश्र धातु इस्पात, थ्रेड दिशा को दाएँ हाथ की और उत्पाद श्रृंखला को मीट्रिक मानेंगे। इस एप्लिकेशन में सिस्टम का ओरिएंटेशन क्षैतिज है, स्क्रू-चालित डिज़ाइन है और x-अक्ष की लंबाई 6 मीटर है। इसमें थर्मल रूप से स्थिर फ्लैंज माउंट के साथ फिक्स्ड एंड्स का उपयोग किया जाएगा।

प्रोफाइल रेल पर चलने वाली एक गाड़ी पर 2,668.9 न्यूटन का भार लगाया जाता है। यात्रा की लंबाई 4.5 मीटर और बिना सहारे वाली लंबाई 5.818 मीटर है। आवश्यक गति 0.1 मीटर प्रति सेकंड है और त्वरण ±2.5 मीटर/सेकंड² होना चाहिए। कार्य चक्र प्रतिदिन 8 घंटे, सप्ताह में 5 दिन और वर्ष में 50 सप्ताह का है, जिसमें प्रति घंटे औसतन 10 चक्र होते हैं। बॉल स्क्रू के लिए 20 वर्ष और घटकों के लिए 5 वर्ष की जीवन अवधि आवश्यक है। विद्युत अभियांत्रिकी विभाग की प्राथमिकता के कारण एक स्टेपर मोटर का उपयोग करना एक अतिरिक्त आवश्यकता है।

इसके बाद, हम x-अक्ष के लिए लीनियर बेयरिंग का चयन करते हैं। इस अनुप्रयोग की प्राथमिक आवश्यकताएँ उच्च भार वहन क्षमता और उच्च कठोरता हैं। इस अनुप्रयोग में 5,500 मीटर की अपेक्षाकृत लंबी यात्रा लंबाई है; हालाँकि, 6 मीटर लंबाई के स्क्रू की उपलब्धता के कारण बट जॉइनिंग की आवश्यकता नहीं होती है। कम रखरखाव इस अनुप्रयोग की एक महत्वपूर्ण आवश्यकता है। परिणामस्वरूप, 500 सीरीज़ बॉल प्रोफाइल रेल लीनियर गाइड का चयन किया गया।

इस चयन के बाद, बॉल स्क्रू पर लगने वाले भार की गणना की जा सकती है। इस भार के आधार पर, 1610 बॉल नट को प्रारंभिक बिंदु के रूप में चुना जाता है। इस बॉल नट में इंटीग्रल फ्लेंज, इंटीग्रल वाइपर और एम4 माउंटिंग होती है। इस बॉल स्क्रू की सटीकता ±50 μm/300 mm है।

इसके बाद, जीवन प्रत्याशा की आवश्यकता की जाँच की जाती है। जीवन प्रत्याशा को आमतौर पर L10 पर रेट किया जाता है, जो उस समय को दर्शाता है जिसके बाद 90% बॉल स्क्रू अभी भी काम करेंगे। इस अनुप्रयोग में, जीवन प्रत्याशा 10 किमी है। जीवन प्रत्याशा इतनी अधिक होने का कारण यह है कि हमने बॉल स्क्रू का चयन जीवन प्रत्याशा के बजाय महत्वपूर्ण गति के आधार पर किया है।

प्रस्तावित डिजाइन का परीक्षण

गणनाओं के आधार पर अपना डिज़ाइन चुन लेने के बाद, आपको यह सुनिश्चित करने के लिए परीक्षण करना होगा कि आपकी मान्यताएँ सही हैं। परीक्षण का उद्देश्य यह सत्यापित करना है कि जो प्रस्तावित किया गया था, वह वास्तव में पूरा हुआ है या नहीं, और यदि ऐसा नहीं हुआ है, तो आवश्यक सुधारात्मक कार्रवाई के लिए मार्गदर्शन प्रदान करना है। सत्यापन परीक्षण को निम्नलिखित जैसे प्रश्नों के उत्तर देने के लिए डिज़ाइन किया जाना चाहिए:

• क्या तैयार उत्पाद डिजाइन विनिर्देशों को पूरा करता है?

• क्या प्रयोगात्मक सीमाओं के भीतर प्रदर्शन सैद्धांतिक गणनाओं के अनुरूप है, और यदि नहीं, तो यह कितना भिन्न है और क्यों?

• क्या उत्पाद अपेक्षित स्तर की विश्वसनीयता प्रदान करता है?

• उत्पाद की विफलता के संभावित तरीके और बिंदु क्या हैं?

• मौजूदा समाधान अन्य विकल्पों की तुलना में कैसा है?

बड़े सिस्टम और मशीनों के लिए, आप उप-असेंबली के बेंच टेस्टिंग और फिर अंत में पूरी असेंबली के टेस्टिंग से पहले कंपोनेंट टेस्टिंग से शुरुआत करना चाहेंगे। टेस्टिंग के प्रत्येक चरण में, टेस्ट परिणामों की समीक्षा की जानी चाहिए और सैद्धांतिक गणनाओं से तुलना की जानी चाहिए ताकि यह सुनिश्चित हो सके कि डिज़ाइन सही दिशा में है, या सुधार के लिए उचित अवसरों पर विचार किया जा सके। टेस्टिंग का उद्देश्य उन कमियों को उजागर करना है जो हमारी गणनाओं और मॉडलिंग में छूट गई हों।

कॉन्फ़िगर किए गए रैखिक गति सिस्टम

इस पूरी प्रक्रिया के दौरान यह विचार करना भी महत्वपूर्ण है कि क्या स्वयं डिज़ाइन और असेंबल करने के बजाय एक कॉन्फ़िगर किया हुआ लीनियर मोशन सिस्टम खरीदना अधिक उपयुक्त होगा। इस स्थिति में, आप लीनियर मोशन इंटीग्रेटर को एप्लिकेशन की आवश्यकताएं प्रदान करेंगे, जैसे कि माउंटिंग कॉन्फ़िगरेशन, पोजिशनिंग आवश्यकताएं, पर्यावरणीय स्थितियां, लोडिंग स्थितियां, मूवमेंट आवश्यकताएं और कोई विशेष बातें। इंटीग्रेटर आमतौर पर वेब-आधारित साइजिंग और सिलेक्शन सिस्टम का उपयोग करके आपके इनपुट के आधार पर एक कस्टम लीनियर मोशन सिस्टम डिज़ाइन और कॉन्फ़िगर करेगा। इंटीग्रेटर अक्सर आपके अनुरोध के 24 घंटों के भीतर प्रस्तावित डिज़ाइन का कोटेशन और CAD फ़ाइल प्रदान कर सकता है। अधिकांश मामलों में, ऐसे सिस्टम की लागत अलग-अलग कंपोनेंट्स की लागत से कम होगी।

इस दृष्टिकोण से इंजीनियरिंग का समय और असेंबली लागत आमतौर पर 90% या उससे अधिक कम हो सकती है और अक्सर सामग्री लागत में 20 से 30% तक की बचत हो सकती है। सबसे महत्वपूर्ण बात यह है कि लीनियर मोशन सिस्टम के डिजाइन में लगने वाले समय को कम करके, आपके इंजीनियर अपनी मुख्य विशेषज्ञता से बाहर के क्षेत्र में कम समय व्यतीत करेंगे और अपना अधिक समय उस काम पर केंद्रित करेंगे जिसमें वे सबसे अच्छे हैं - समग्र सिस्टम एकीकरण।

संक्षेप में, डिज़ाइन समय बचाने के लिए सभी उपयोगी संसाधनों का लाभ उठाएँ। लीनियर मोशन विक्रेताओं द्वारा कॉन्फ़िगर किए गए लीनियर मोशन असेंबली प्रदान करने की क्षमता को नज़रअंदाज़ न करें, जो इंजीनियरिंग और असेंबली लागत को कम करने में आपकी मदद कर सकती हैं। डिज़ाइन और असेंबली समय पर उनके प्रभाव के संदर्भ में घटकों, मॉड्यूल और संपूर्ण सिस्टम की खरीद के विकल्पों का मूल्यांकन करें। चार्ट, फ़ार्मूले, ऑनलाइन चयन प्रणाली और 3D मॉडल जैसे सभी उपलब्ध डिज़ाइन टूल का लाभ उठाएँ। अंत में, मानक, संशोधित मानक और विशेष समाधानों में उनकी उत्पाद विशेषज्ञता का लाभ उठाने के लिए तकनीकी सहायता लें। यह सुनिश्चित करें कि विक्रेता के पास डिज़ाइन दावों और डिज़ाइन स्थितियों का समर्थन करने के लिए डिज़ाइन सत्यापन/परीक्षण/विश्लेषण डेटा उपलब्ध है। यह दृष्टिकोण लीनियर मोशन सिस्टम के प्रदर्शन और टिकाऊपन की आवश्यकताओं को पूरा करते हुए डिज़ाइन समय को न्यूनतम कर सकता है।

पोस्ट करने का समय: 25 नवंबर 2025