Suunnitteluajan lyhentäminen on kriittistä insinöörityössä, koska se johtaa alhaisempiin kustannuksiin ja nopeampaan markkinoilletuloon. Suunnitteluaikaan sisältyy usein useita ei-lisäarvoa tuottavia toimintoja, kuten uudelleensuunnittelu, ylisuunnittelu tai laajuuden laajuus. Näitä voidaan minimoida ymmärtämällä perusteellisesti kaikki sovelluskriteerit ja varmentamalla laskelmat ja analyysit komponenttien, moduulien ja kokonaisten kokoonpanojen parametrisillä testeillä tiedonkeruulaitteilla sekä todistamalla ennustetut suorituskykytulokset testeillä.

Kerää mahdollisimman paljon olennaisia sovellustietoja alussa, jotta vältyt palaamasta takaisin ja toistamasta osia, ellei koko suunnitteluprosessia. Ole varovainen ja valmistaudu laajuuden muutoksiin. Käytä teoreettisia laskelmia ja analyysejä parhaiden alkuperäisten suunnitelmien määrittämiseen ja vertaa niitä sitten todellisten laitteiden keskeisten suorituskykyominaisuuksien testimittauksiin. Vahvista penkkitestien tulokset suorittamalla syklikokeita todellisissa kenttäolosuhteissa.

Vaatimusten tunnistaminen

Lähes jokaisen suunnitteluprosessin ensimmäinen ja erittäin kriittinen vaihe on sovellusvaatimusten tunnistaminen. Jokaisella tuotteella voi olla ainutlaatuinen joukko kriteerejä, jotka vaikuttavat sen suorituskykyyn. Tarkistuslistan avulla varmistetaan, että otetaan huomioon parametrit, jotka muuten saattaisivat jäädä huomiotta.

Esimerkkitarkistuslistan keskeiset sovellustiedot voivat sisältää:

• Kuorma/nopeus (dynaaminen ja staattinen)

• Jännite: 12, 24, 36, 48 VDC, 110, 220 VAC

• Kuorman suunta

• Iskun pituus

• Elinkaaren

• Ympäristö

• Iskunvaimennussuoja: Kytkin? Rajakytkimet?

• Miten toimilaitetta ohjataan?

• Palaute

• CE-sertifiointi

Oikean kuularuuvikokoonpanon valinta tiettyyn sovellukseen voi vaatia iteratiivisen prosessin pienimmän vaipan ja kustannustehokkaimman ratkaisun määrittämiseksi. Suunnittelukuormituksen, lineaarisen nopeuden ja sijaintitarkkuuden vaatimuksia käytetään sopivan kuularuuvikokoonpanon halkaisijan, nousun ja kuormituskapasiteetin laskemiseen. Yksittäiset kuularuuvikomponentit voidaan sitten valita käyttöiän, mittarajoitusten, asennuskonfiguraation ja ympäristöolosuhteiden perusteella.

Hyvä lähtökohta on määrittää kuorman suunta ja suuruus. Järjestelmän suuntaus voi olla erittäin tärkeä. Vaakasuorassa suunnassa käyttökuorma on yhtä suuri kuin hyötykuorman paino kerrottuna kitkakertoimella. Pystysuorassa suunnassa käyttökuorma on yhtä suuri kuin paino. Lineaarilaakereihin ja -johteisiin vaikuttavat kuormat voivat olla pystysuoria kuormia, vaakasuoria kuormia tai pituus-, vierintä- tai kääntömomenttikuormia tai mitä tahansa näiden yhdistelmiä. Kuormien suuruus ja suunta voivat myös vaihdella.

Kunkin laakerin resultanttikuormavektorit on määritettävä lineaarilaakerijärjestelmään kohdistuvien eri kuormavektorien oikeasta yhdistelmästä, koska käyttöiän odotetta ei voida arvioida pelkästään järjestelmän kokonaiskuormavektoreiden perusteella. Kuormaa, jolle jokainen lineaarilaakeri altistuu, kutsutaan kyseisen laakerin ekvivalenttikuormaksi. Järjestelmä mitoitetaan sitten eniten kuormitetun laakerin mitoituksen perusteella. Lisätietoja ekvivalenttikuorman laskentamenetelmistä on lineaarilaakeri- ja opastoimittajien luetteloissa.

Esimerkiksi kuularuuvikokoonpano on tarkoitettu kantamaan aksiaalisia kuormia, jotka muuttavat pyörimisliikkeen aksiaalisiksi liikkeiksi. Kuularuuvin kykyä vastustaa nurjahdusta puristuskuormien alaisena kutsutaan sen pilarin lujuudeksi. Ruuvi kantaa aksiaalikuorman, joka on käytännössä yhtä suuri ja vastakkaiseen suuntaan kuin kuulamutteriin – sen täydentävään osaan – kohdistuva kuorma, ja se liittyy suunnittelugeometrioiden kautta käyttömoottorin vääntömomenttiin. Yleisesti ottaen pilarin lujuus on rajoittava suunnitteluparametri, koska pidemmillä pituuksilla se voi olla paljon pienempi kuin materiaalin todellinen puristuslujuus. Koska vapaan pituuden ja halkaisijan suhde liittyy läheisesti pilarin nurjahdukseen, tästä seuraa, että tietyllä halkaisijalla kuularuuvin aksiaalinen kuormituskyky riippuu sen vapaasta pituudesta.

Lineaarisen liikejärjestelmän käyttöikä voidaan ennustaa sen käyttöprofiilin perusteella; yksinkertaisesti sen perusteella, kuinka monta tuntia päivässä, päivää viikossa ja viikkoa vuodessa kuularuuvia käytetään. Monimutkaisempia sovelluksia tai tarkempaa käyttöiän ennustamista varten on rakennettava yksityiskohtainen ja kattava liikeprofiili, joka jakaa liikkeet pohjimmiltaan suoriin segmentteihin. Jokainen liikeprofiilin segmentti vaatisi tietoa nopeudesta segmentin alussa ja lopussa, segmentin kestosta ja vääntömomentista segmentin aikana.

Määritä sovelluksesi edellyttämä paikannustarkkuus ja toistettavuus. Esimerkiksi tuumakokoisia kuularuuveja valmistetaan tyypillisesti kahtena laatuluokkana – Precision ja Precision Plus. Precision-luokan kuularuuveja käytetään sovelluksissa, jotka vaativat suhteellisen karkeaa liikettä tai joissa käytetään lineaarista takaisinkytkentää paikannukseen. Precision Plus -luokan kuularuuveja käytetään, kun mikronien tarkkuudella toistettava paikannus on kriittistä eikä lineaarista takaisinkytkentälaitetta käytetä. Vaikka tarkkuusluokan ruuveilla on suurempi kumulatiivinen vaihtelu ruuvin hyötypituudella, Precision Plus -luokan ruuvit rajoittavat johtovirheen kertymistä, mikä tarjoaa tarkemman paikannuksen ruuvin koko hyötypituudella.

Koko ja valinta

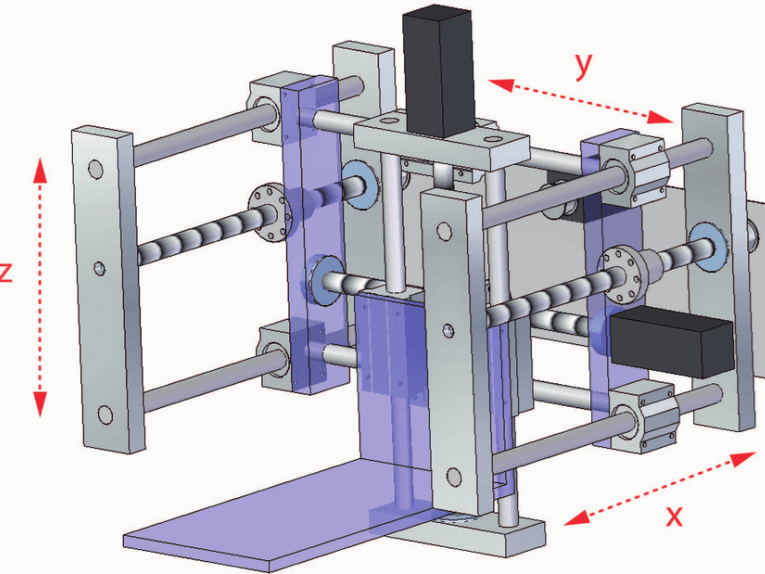

Lineaariliikejärjestelmien toimittajien toimittamat kaaviot voivat säästää aikaa ja olla oikotie lineaariliikejärjestelmien oikeaan mitoitukseen ja valintaan. Käytämme esimerkkinä kolmiakselista hitsausportaalisovellusta havainnollistaaksemme, miten kuularuuvit valitaan ja mitoitetaan luettelokaavojen avulla. Kuularuuvi kulkee koko x-akselin pituudelta ja sitä tuetaan molemmista päistä laakerituilla. Yksinkertaisuuden vuoksi määrittelemme mutterin kiinnityksen laipalliseksi, materiaaliksi seosteräksen, kierteiden suunnan oikeakätiseksi ja tuotesarjan metriseksi. Järjestelmän suunta tässä sovelluksessa on vaakasuora, ruuvikäyttöinen ja x-akselin pituus on 6 metriä. Siinä käytetään kiinteitä päitä, joissa on lämpöstabiili laippakoko.

Profiilikiskoilla kulkeva vaunu kohdistaa siihen 2 668,9 Newtonin kuorman. Liikepituus on 4,5 m ja tukematon pituus 5,818 metriä. Vaadittu nopeus on 0,1 metriä sekunnissa ja kiihtyvyys ±2,5 m/s2. Käyttöjakso on 8 tuntia päivässä, 5 päivää viikossa ja 50 viikkoa vuodessa, keskimäärin 10 jaksoa tunnissa. Kuularuuvin käyttöikävaatimus on 20 vuotta ja komponenttien 5 vuotta. Sähkötekniikan osaston mieltymyksen vuoksi on lisäksi käytettävä askelmoottoria.

Seuraavaksi valitsemme x-akselin lineaarilaakerit. Tämän sovelluksen ensisijaiset vaatimukset ovat suuri kuormituskapasiteetti ja korkea jäykkyys. Sovelluksella on suhteellisen pitkä, 5 500 metrin liikerata; 6 metrin pituisten ruuvien saatavuus poistaa kuitenkin puskuliitosten tarpeen. Vähäinen huoltotarve on tämän sovelluksen tärkeä vaatimus. Tuloksena oli 500-sarjan kuulaprofiilikiskon lineaarijohteiden valinta.

Tämän valinnan jälkeen kuularuuvien kuormitus voidaan laskea. Tämän kuormituksen perusteella lähtökohdaksi valitaan kuulamutteri 1610. Tässä kuulamutterissa on integroitu laippa, integroitu pyyhin ja M4-kiinnitys. Kuularuuvin tarkkuus on ±50 μm / 300 mm.

Seuraavaksi tarkistetaan käyttöiän odotettavuusvaatimus. Käyttöikä on tyypillisesti L10, joka edustaa aikaa, jonka jälkeen 90 % kuularuuveista toimii edelleen. Tässä sovelluksessa käyttöikä on 10 km. Syy käyttöiän pituuteen on se, että valitsimme kuularuuvin kriittisen nopeuden eikä käyttöiän perusteella.

Ehdotetun suunnitelman testaaminen

Kun olet valinnut suunnitelmasi laskelmien perusteella, sinun on testattava, että lähtökohdat ovat oikein. Testauksen tarkoituksena on varmistaa, että ehdotettu todella toimitettiin, ja jos näin ei ole, ohjata mahdollisia korjaavia toimenpiteitä. Validointitestauksen tulisi vastata kysymyksiin, kuten:

• Täyttääkö lopputuote suunnitteluvaatimukset?

• Onko suorituskyky kokeellisten rajojen puitteissa yhdenmukainen teoreettisten laskelmien kanssa, ja jos ei, niin kuinka paljon se vaihtelee ja miksi?

• Tarjoaako tuote vaaditun luotettavuustason?

• Mitkä ovat tuotteen mahdolliset vikaantumiskohdat ja -tavat?

• Miten nykyinen ratkaisu vertautuu vaihtoehtoihin?

Suurten järjestelmien ja koneiden kohdalla kannattaa aloittaa komponenttitestauksella ennen siirtymistä osakokoonpanojen penkkitestaukseen ja lopuksi koko kokoonpanon testaukseen. Jokaisessa testausvaiheessa testitulokset tulisi tarkistaa ja verrata teoreettisiin laskelmiin sen varmistamiseksi, että suunnittelu on oikealla tiellä, tai harkita kohtuullisia parannusmahdollisuuksia. Testauksen tarkoituksena on paljastaa, mitä olemme saattaneet jäädä huomaamatta laskelmissamme ja mallinnuksessamme.

Konfiguroidut lineaariliikejärjestelmät

On myös tärkeää koko prosessin ajan harkita, olisiko järkevämpää ostaa konfiguroitu lineaariliikejärjestelmä kuin suunnitella ja koota se itse. Tässä tapauksessa toimittaisit lineaariliikkeen integraattorille sovelluksen vaatimukset, kuten kiinnityskokoonpanon, paikannusvaatimukset, ympäristöolosuhteet, kuormitusolosuhteet, liikevaatimukset ja mahdolliset erityishuomioitavat. Integraattori käyttäisi sitten tyypillisesti verkkopohjaista mitoitus- ja valintajärjestelmää suunnitellakseen ja konfiguroidakseen mukautetun lineaariliikejärjestelmän antamiesi tietojen perusteella. Integraattori voi usein toimittaa tarjouksen ja CAD-tiedoston ehdotetusta suunnittelusta 24 tunnin kuluessa pyynnöstäsi. Tällaisen järjestelmän hinta on useimmissa tapauksissa pienempi kuin yksittäisten komponenttien hinta.

Tämä lähestymistapa voi tyypillisesti vähentää suunnitteluaikaa ja kokoonpanokustannuksia 90 % tai enemmän ja usein säästää materiaalikustannuksissa 20–30 %. Tärkeintä on, että vähentämällä lineaariliikejärjestelmien suunnitteluun käytettävää aikaa insinöörisi käyttävät vähemmän aikaa ydinosaamisensa ulkopuoliseen työskentelyyn ja enemmän aikaa keskittyä siihen, mitä he osaavat parhaiten – kokonaisvaltaiseen järjestelmäintegraatioon.

Yhteenvetona voidaan todeta, että hyödynnä kaikkia hyödyllisiä resursseja säästääksesi suunnitteluaikaa. Älä unohda lineaariliikejärjestelmien toimittajien kykyä tarjota konfiguroituja lineaariliikekokoonpanoja, jotka voivat auttaa vähentämään suunnittelu- ja kokoonpanokustannuksia. Arvioi komponenttien, moduulien ja kokonaisten järjestelmien ostamisen vaihtoehtoja niiden vaikutuksen kannalta suunnittelu- ja kokoonpanoaikaan. Käytä hyödyksesi kaikkia käytettävissä olevia suunnittelutyökaluja, kuten kaavioita, kaavoja, online-valintajärjestelmiä ja 3D-malleja. Lopuksi, ota yhteyttä tekniseen tukeen hyödyntääksesi heidän tuoteosaamistaan standardi-, muunnelluissa standardi- ja erikoisratkaisuissa. Varmista, että toimittajalla on suunnittelun varmennus-/testaus-/analyysitiedot suunnitteluväitteiden ja suunnitteluasemien tueksi. Tämä lähestymistapa voi minimoida suunnitteluajan ja varmistaa samalla, että lineaariliikejärjestelmät täyttävät suorituskyky- ja kestävyysvaatimukset.

Julkaisuaika: 25.11.2025