Ridurre i tempi di progettazione è fondamentale in ambito ingegneristico perché si traduce in costi inferiori e tempi di commercializzazione più rapidi. I tempi di progettazione spesso includono una serie di attività senza valore aggiunto, come la riprogettazione, la sovraprogettazione o l'aumento di portata, che possono essere ridotte al minimo comprendendo a fondo tutti i criteri applicativi e verificando calcoli e analisi tramite test parametrici di componenti, moduli e assiemi completi con apparecchiature di acquisizione dati, e dimostrando i risultati prestazionali previsti tramite test.

Raccogliete il maggior numero possibile di informazioni pertinenti all'applicazione fin dall'inizio per evitare di dover tornare indietro e ripetere parti, se non l'intero processo di progettazione. Siate cauti e preparati a eventuali cambiamenti di ambito. Utilizzate calcoli e analisi teoriche per determinare i migliori progetti iniziali, quindi confrontateli con le misurazioni di prova degli attributi prestazionali chiave su apparecchiature reali. Confermate i risultati dei test al banco eseguendo prove cicliche in condizioni reali sul campo.

Identificazione dei requisiti

Il primo e fondamentale passaggio di quasi ogni processo di ingegneria è l'identificazione dei requisiti applicativi. Ogni prodotto può avere un insieme unico di criteri che ne influenzano le prestazioni. L'utilizzo di una checklist aiuterà a garantire la considerazione di parametri che altrimenti potrebbero essere trascurati.

I dati informativi chiave dell'applicazione in un esempio di checklist possono includere:

• Carico/velocità (dinamico e statico)

• Tensione: 12, 24, 36, 48 VDC, 110, 220, VAC

• Direzione del carico

• Lunghezza della corsa

• Ciclo di vita/lavoro

• Ambientale

• Protezione di fine corsa: Frizione? Finecorsa?

• Come verrà controllato l'attuatore?

• Feedback

• Certificazione CE

La selezione del corretto gruppo vite a sfere per una specifica applicazione può richiedere un processo iterativo per determinare la soluzione più compatta e conveniente. I requisiti di carico di progetto, velocità lineare e precisione di posizionamento vengono utilizzati per calcolare il diametro, il passo e la capacità di carico del gruppo vite a sfere più adatto. I singoli componenti della vite a sfere possono quindi essere selezionati in base alla durata, ai vincoli dimensionali, alla configurazione di montaggio e alle condizioni ambientali.

Un buon punto di partenza è definire la direzione e l'entità del carico. L'orientamento del sistema può essere molto importante. Con un orientamento orizzontale, il carico di azionamento è pari al peso del carico utile moltiplicato per il coefficiente di attrito. Con un orientamento verticale, il carico di azionamento è pari al peso. I carichi agenti su cuscinetti e guide lineari possono essere carichi verticali, carichi orizzontali, momenti di beccheggio, rollio o imbardata, o qualsiasi combinazione di questi. I carichi possono anche variare in entità e direzione.

I vettori di carico risultanti su ciascun cuscinetto devono essere determinati dalla corretta combinazione dei vari vettori di carico a cui è soggetto il sistema di cuscinetti lineari, poiché la durata prevista non può essere stimata basandosi solo sui vettori di carico complessivi del sistema. Il carico a cui è soggetto ciascun cuscinetto lineare è chiamato carico equivalente per quel dato cuscinetto. Il sistema viene quindi dimensionato in base alle dimensioni del cuscinetto più caricato. Per ulteriori informazioni sui metodi di calcolo per un carico equivalente, fare riferimento ai cataloghi dei fornitori di cuscinetti lineari e guide.

Un gruppo vite a sfere, ad esempio, è progettato per sopportare carichi assiali, traducendo il moto rotatorio in moto assiale. La capacità della vite a sfere di resistere al carico di punta sotto carichi di compressione è chiamata resistenza della colonna. La vite sopporta un carico assiale che è effettivamente uguale in intensità e in direzione opposta al carico impartito alla chiocciola a sfere – la sua parte complementare – ed è correlato dalle geometrie di progetto alla coppia del motore di azionamento. In generale, la resistenza della colonna è il parametro di progettazione limitante perché, per lunghezze maggiori, può essere molto inferiore all'effettiva resistenza a compressione del materiale. Poiché il rapporto lunghezza libera/diametro è intimamente correlato al carico di punta della colonna, ne consegue che, per un dato diametro, la capacità di carico assiale di una vite a sfere dipende dalla sua lunghezza libera.

La durata del sistema di movimento lineare può essere prevista in base al suo profilo operativo; semplicemente, calcolando quante ore al giorno, giorni alla settimana e settimane all'anno la vite a sfere verrà utilizzata. Per applicazioni più complesse o per previsioni di durata più precise, è necessario costruire un profilo di movimento dettagliato e completo, suddividendo i movimenti in segmenti sostanzialmente rettilinei. Ogni segmento del profilo di movimento richiederebbe informazioni sulla velocità all'inizio e alla fine del segmento, sulla durata del segmento e sulla coppia durante il segmento.

Determina la precisione di posizionamento e la ripetibilità richieste dalla tua applicazione. Ad esempio, le viti a sfere in pollici sono generalmente prodotte in due gradi: Precision e Precision Plus. Le viti a sfere di grado Precision vengono utilizzate in applicazioni che richiedono movimenti relativamente grossolani o che utilizzano un feedback lineare per il posizionamento. Le viti a sfere di grado Precision Plus vengono utilizzate quando il posizionamento ripetibile entro i micron è fondamentale e non viene utilizzato alcun dispositivo di feedback lineare. Mentre le viti di grado Precision presentano una maggiore variazione cumulativa lungo la lunghezza utile della vite, le viti di grado Precision Plus limitano l'accumulo di errori di passo, garantendo un posizionamento più preciso sull'intera lunghezza utile della vite.

Dimensionamento e selezione

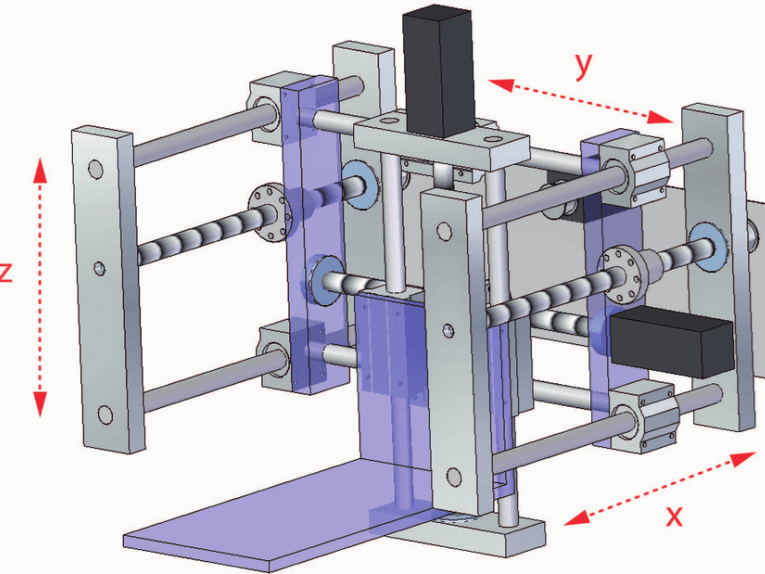

Le tabelle fornite dai fornitori di sistemi di movimentazione lineare possono rappresentare una scorciatoia per il corretto dimensionamento e la selezione dei sistemi di movimentazione lineare. Utilizzeremo un'applicazione di un portale di saldatura a tre assi come esempio per dimostrare come selezionare e dimensionare le viti a sfere utilizzando le formule di catalogo. La vite a sfere si estende per l'intera lunghezza dell'asse x ed è supportata su entrambe le estremità da supporti a cuscinetto. Per semplicità, definiremo il montaggio della chiocciola come flangiato, il materiale come acciaio legato, la direzione della filettatura come destrorsa e la serie del prodotto come metrica. L'orientamento del sistema in questa applicazione è orizzontale, con un design a vite e una lunghezza dell'asse x di 6 metri. Utilizzerà estremità fisse con una flangia termicamente stabile.

Un carico di 2.668,9 Newton viene applicato da un carrello che scorre su rotaie profilate. La lunghezza della corsa è di 4,5 m e la lunghezza non supportata è di 5,818 metri. La velocità richiesta è di 0,1 metri al secondo e un'accelerazione di ±2,5 m/s². Il ciclo di lavoro è di 8 ore al giorno, 5 giorni alla settimana e 50 settimane all'anno con una media di 10 cicli all'ora. La durata richiesta è di 20 anni per la vite a sfere e di 5 anni per i componenti. Un ulteriore requisito è l'utilizzo di un motore passo-passo, in base a una preferenza del dipartimento di ingegneria elettrica.

Successivamente, selezioniamo i cuscinetti lineari per l'asse x. I requisiti principali di questa applicazione sono un'elevata capacità di carico e un'elevata rigidità. L'applicazione ha una corsa relativamente lunga, pari a 5.500 metri; tuttavia, la disponibilità di viti lunghe 6 metri elimina la necessità di giunzioni di testa. La bassa manutenzione è un requisito importante per questa applicazione. Il risultato è stata la selezione delle guide lineari a ricircolo di sfere della serie 500.

Una volta effettuata questa selezione, è possibile calcolare il carico sulle viti a sfere. Sulla base di questo carico, si seleziona la chiocciola a sfere 1610 come punto di partenza. Questa chiocciola a sfere è dotata di flangia integrata, raschiatore integrato e attacco M4. La vite a sfere ha una precisione di ±50 μm/300 mm.

Successivamente, viene verificato il requisito di aspettativa di vita. La durata è generalmente valutata a L10, che rappresenta il tempo dopo il quale il 90% delle viti a sfere funziona ancora. In questa applicazione, l'aspettativa di vita è di 10 km. Il motivo per cui la durata è così elevata è che abbiamo selezionato la vite a sfere in base alla velocità critica piuttosto che alla durata.

Test del progetto proposto

Una volta selezionato il progetto in base ai calcoli, è necessario effettuare dei test per verificare che i presupposti siano corretti. I test servono a convalidare che quanto proposto sia stato effettivamente realizzato e, in caso contrario, a guidare eventuali azioni correttive necessarie. I test di convalida devono essere progettati per rispondere a domande come:

• Il prodotto finito soddisfa le specifiche di progettazione?

• La prestazione è coerente, entro i limiti sperimentali, con i calcoli teorici e, in caso contrario, di quanto varia e perché?

• Il prodotto fornisce il livello di affidabilità richiesto?

• Quali sono le potenziali modalità e i punti di guasto del prodotto?

• Come si confronta la soluzione attuale con le alternative?

Per sistemi e macchine di grandi dimensioni, potrebbe essere opportuno iniziare con i test sui componenti prima di passare ai test al banco dei sottoassiemi e infine al test dell'assieme completo. In ogni fase dei test, i risultati devono essere esaminati e confrontati con i calcoli teorici per assicurarsi che il progetto sia sulla strada giusta o considerare ragionevoli opportunità di miglioramento. I test hanno lo scopo di rivelare ciò che potremmo aver trascurato nei nostri calcoli e nella nostra modellazione.

Sistemi di movimento lineare configurati

È inoltre importante, durante tutto il processo, valutare se non sia più sensato acquistare un sistema di movimento lineare configurato piuttosto che progettarne e assemblarne uno proprio. In questo caso, è necessario fornire i requisiti dell'applicazione a un integratore di movimento lineare, come la configurazione di montaggio, i requisiti di posizionamento, le condizioni ambientali, le condizioni di carico, i requisiti di movimento e qualsiasi altra considerazione speciale. L'integratore utilizzerà quindi in genere un sistema di dimensionamento e selezione basato sul Web per progettare e configurare un sistema di movimento lineare personalizzato in base ai vostri input. L'integratore può spesso fornire un preventivo e un file CAD del progetto proposto entro 24 ore dalla richiesta. Nella maggior parte dei casi, il costo di un sistema di questo tipo sarà inferiore al costo dei singoli componenti.

Questo approccio può in genere ridurre i tempi di progettazione e i costi di assemblaggio del 90% o più e spesso può comportare un risparmio sui costi dei materiali dal 20 al 30%. Ancora più importante, riducendo il tempo dedicato alla progettazione di sistemi di movimento lineare, i vostri ingegneri trascorreranno meno tempo a lavorare in un'area al di fuori delle loro competenze principali e più tempo a concentrarsi su ciò che sanno fare meglio: l'integrazione complessiva del sistema.

In sintesi, sfruttate tutte le risorse utili per risparmiare tempo di progettazione. Non sottovalutate la capacità dei fornitori di soluzioni di movimento lineare di fornire assiemi di movimento lineare configurati che possono aiutarvi a ridurre i costi di progettazione e assemblaggio. Valutate le alternative all'acquisto di componenti, moduli o sistemi completi, in termini di impatto sui tempi di progettazione e assemblaggio. Utilizzate a vostro vantaggio tutti gli strumenti di progettazione disponibili, come grafici, formule, sistemi di selezione online e modelli 3D. Infine, coinvolgete il supporto tecnico per sfruttare la loro competenza di prodotto in soluzioni standard, standard modificati e speciali. Assicuratevi che il fornitore disponga di dati di verifica/test/analisi del progetto a supporto delle dichiarazioni e delle posizioni progettuali. Questo approccio può ridurre al minimo i tempi di progettazione, garantendo al contempo che i sistemi di movimento lineare soddisfino i requisiti di prestazioni e durata.

Data di pubblicazione: 25-11-2025