1. דרישות למערכות הזנה בעיבוד שבבי מודרני במהירות גבוהה

בעיבוד שבבי מודרני במהירות גבוהה, מערכת ההזנה היא קריטית. עליה לספק דיוק במהירויות גבוהות מאוד, להתמודד עם שינויי כיוון מהירים ולשמור על יכולות אלו למשך תקופות ארוכות ללא בלאי מורגש. המטרה היא לקצר את זמן המחזור תוך שיפור איכות הייצור והיעילות.

2. מדוע מנועים ליניאריים הם פתרון מבטיח למערכות הזנה מהירה

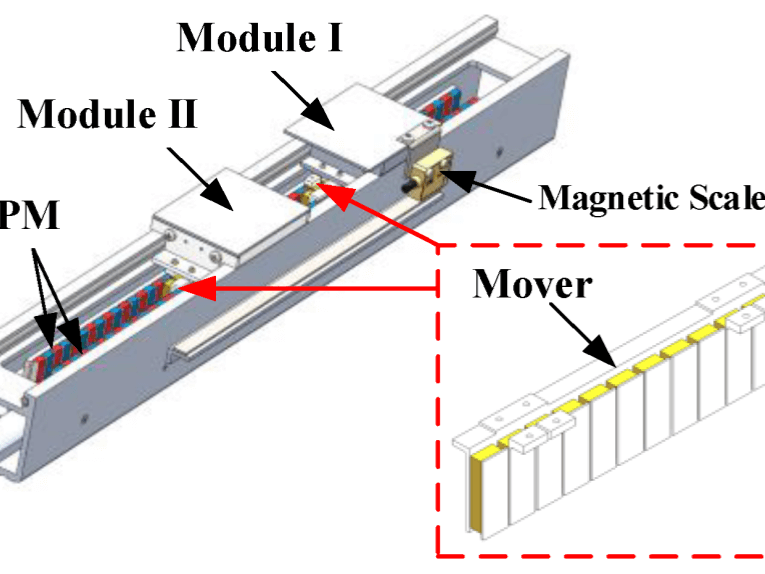

מנועים ליניאריים צצו כפתרון המבטיח ביותר לעמוד בדרישות המחמירות הללו. בניגוד למערכות מסורתיות המסתמכות על רכיבים מכניים כמו ברגים כדוריים או רצועות, מנועים ליניאריים מציעים יכולות הנעה ישירה. גישה ישירה זו מפחיתה את מספר החלקים שעלולים להתבלות או להיכשל. היא גם משפרת את האמינות והדיוק.

3. יתרונות של מנועי הזנה ליניאריים

דיוק ודיוק

מנועים ליניאריים מצטיינים במתן תנועה מדויקת ביותר. הם ממירים אנרגיה חשמלית ישירות לתנועה, וממזערים הפסדים מכניים ושגיאות הנגרמות בדרך כלל מבלאי רכיבים.

מהירות ודינמיקה

היכולת של מנועים ליניאריים להאיץ ולהאט במהירות היא יתרון משמעותי בהפחתת זמני המחזור. למנועים אלה אין את האינרציה של חלקים מכניים כבדים והם יכולים להתאים את המהירות והמיקום במהירות ובדייקנות.

תחזוקה מופחתת

בהשוואה למערכות מסורתיות, למנועים ליניאריים יש פחות חלקים נעים. זה גורם להם להזדקק לפחות תחזוקה. זה לא רק מפחית את זמן ההשבתה אלא גם מפחית את עלויות התפעול לטווח ארוך. בסך הכל, יש להם יתרונות כלכליים רבים יותר.

מנועים ליניאריים מספקים מהירות, דיוק ואמינות שאין שני להם. הם מגדירים מחדש את הפרמטרים של עיבוד שבבי במהירות גבוהה. שילובם עם מכונות כלים מסמן קפיצת מדרגה משמעותית בטכנולוגיית הייצור ופורץ את גבולות הייצור האוטומטי.

4. התקדמות בטכנולוגיית מנועים ליניאריים ובקרת הנעה

שיפורים טכנולוגיים: התפתחויות אחרונות בטכנולוגיית מנועים ליניאריים כוללות שיפורים בחומרי המגנטים ובתכנון הסלילים. זה משפר את היעילות וצפיפות ההספק של מנועים אלה. השימוש במגנטים של אדמה נדירה, כגון ניאודימיום, משפר את תפוקת הכוח ואת הביצועים התרמיים. זה מאפשר למנועים ליניאריים לפעול במהירויות גבוהות יותר מבלי להתחמם יתר על המידה.

התקדמות בבקרת הנעה: גם טכנולוגיית בקרת הנעה עשתה התקדמות רבה. בקרים מודרניים כוללים כיום אלגוריתמים מתוחכמים יותר. הם יכולים להתאים במדויק את תגובת המנוע לשינויים דינמיים בעומס ולתנודות. דיוק זה קריטי עבור יישומים הזקוקים לתנועה עדינה ביותר. בקרים אלה יכולים גם להשתלב בצורה חלקה יותר עם מערכות ייצור דיגיטליות, ותומכים ביוזמות Industry 4.0.

זמן פרסום: 12 בינואר 2026