Die Verkürzung der Entwicklungszeit ist im Ingenieurwesen von entscheidender Bedeutung, da sie zu geringeren Kosten und einer schnelleren Markteinführung führt. Die Entwicklungszeit umfasst häufig eine Reihe nicht wertschöpfender Aktivitäten wie Nachkonstruktion, Überdimensionierung oder Ausweitung des Projektumfangs. Diese lassen sich minimieren, indem alle Anwendungskriterien gründlich verstanden und Berechnungen und Analysen durch parametrische Tests von Komponenten, Modulen und kompletten Baugruppen mit Datenerfassungsgeräten verifiziert werden. Zudem werden die prognostizierten Leistungsergebnisse durch Tests nachgewiesen.

Erfassen Sie von Anfang an so viele relevante Anwendungsinformationen wie möglich, um spätere Wiederholungen einzelner Teile oder gar des gesamten Designprozesses zu vermeiden. Seien Sie auf mögliche Änderungen des Projektumfangs vorbereitet. Nutzen Sie theoretische Berechnungen und Analysen, um die besten Ausgangsentwürfe zu ermitteln, und vergleichen Sie diese anschließend mit Messungen der wichtigsten Leistungsmerkmale an realen Geräten. Bestätigen Sie die Ergebnisse der Prüfstandsversuche durch Dauerlaufprüfungen unter realen Feldbedingungen.

Ermittlung der Anforderungen

Der erste und entscheidende Schritt in nahezu jedem Entwicklungsprozess ist die Ermittlung der Anwendungsanforderungen. Jedes Produkt kann individuelle Kriterien aufweisen, die seine Leistung beeinflussen. Eine Checkliste hilft dabei, Parameter zu berücksichtigen, die sonst möglicherweise übersehen würden.

Wichtige Anwendungsinformationen in einer Beispiel-Checkliste können Folgendes umfassen:

• Last/Drehzahl (dynamisch und statisch)

• Spannung: 12, 24, 36, 48 V DC, 110, 220 V AC

• Richtung der Belastung

• Hublänge

• Lebensdauer/Betriebszyklus

• Umwelt

• Endlagensicherung: Kupplung? Endschalter?

• Wie wird der Aktor gesteuert?

• Rückmeldung

• CE-Zertifizierung

Die Auswahl der passenden Kugelgewindespindel für eine spezifische Anwendung kann einen iterativen Prozess erfordern, um die platzsparendste und kostengünstigste Lösung zu ermitteln. Anhand der Auslegungslast, der Anforderungen an die Umfangsgeschwindigkeit und der Positioniergenauigkeit werden Durchmesser, Steigung und Tragfähigkeit der geeigneten Kugelgewindespindel berechnet. Die einzelnen Komponenten der Kugelgewindespindel können anschließend unter Berücksichtigung von Lebensdauer, Maßbeschränkungen, Montageart und Umgebungsbedingungen ausgewählt werden.

Ein guter Ausgangspunkt ist die Definition von Richtung und Größe der Last. Die Systemausrichtung kann dabei eine wichtige Rolle spielen. Bei horizontaler Ausrichtung entspricht die Antriebslast dem Gewicht der Nutzlast multipliziert mit dem Reibungskoeffizienten. Bei vertikaler Ausrichtung entspricht die Antriebslast dem Gewicht der Nutzlast. Lasten, die auf Linearführungen wirken, können vertikal, horizontal oder als Nick-, Roll- oder Giermomente auftreten, oder als beliebige Kombinationen davon. Lasten können sich zudem in ihrer Größe und Richtung unterscheiden.

Die resultierenden Lastvektoren an jedem Lager müssen aus der korrekten Kombination der verschiedenen Lastvektoren, denen das Linearführungssystem ausgesetzt ist, ermittelt werden, da die Lebensdauer nicht allein anhand der Gesamtlastvektoren des Systems abgeschätzt werden kann. Die Last, der jedes Linearführungslager ausgesetzt ist, wird als äquivalente Last für dieses Lager bezeichnet. Die Systemdimensionierung erfolgt dann auf Basis der Dimensionierung des am stärksten belasteten Lagers. Weitere Informationen zu den Berechnungsmethoden für eine äquivalente Last finden Sie in den Katalogen der Hersteller von Linearführungen und -lagern.

Eine Kugelgewindespindel beispielsweise ist für die Aufnahme axialer Lasten ausgelegt und wandelt Drehbewegungen in axiale Bewegungen um. Die Fähigkeit der Kugelgewindespindel, unter Druckbelastungen einem Knicken zu widerstehen, wird als Säulenfestigkeit bezeichnet. Die Spindel trägt eine axiale Last, die betragsmäßig der auf die Kugelmutter – ihr komplementäres Bauteil – wirkenden Last entspricht, jedoch entgegengesetzt gerichtet ist. Diese Last ist über die Konstruktionsgeometrie mit dem Drehmoment des Antriebsmotors verknüpft. Im Allgemeinen stellt die Säulenfestigkeit den begrenzenden Konstruktionsparameter dar, da sie bei größeren Längen deutlich unter der tatsächlichen Druckfestigkeit des Materials liegen kann. Da das Verhältnis von freier Länge zu Durchmesser eng mit dem Säulenknicken zusammenhängt, ist die axiale Tragfähigkeit einer Kugelgewindespindel bei gegebenem Durchmesser von ihrer freien Länge abhängig.

Die Lebensdauer eines Linearantriebssystems lässt sich anhand seines Betriebsprofils vorhersagen; vereinfacht gesagt, anhand der Anzahl der Betriebsstunden pro Tag, Tage pro Woche und Wochen pro Jahr, in denen die Kugelumlaufspindel läuft. Für komplexere Anwendungen oder eine präzisere Lebensdauerprognose ist ein detailliertes, umfassendes Bewegungsprofil erforderlich, das die Bewegungen in im Wesentlichen gerade Segmente unterteilt. Jedes Segment des Bewegungsprofils erfordert Informationen über die Anfangs- und Endgeschwindigkeit, die Dauer des Segments und das Drehmoment während des Segments.

Ermitteln Sie die für Ihre Anwendung erforderliche Positionsgenauigkeit und Wiederholgenauigkeit. Beispielsweise werden Kugelgewindetriebe in Zoll-Ausführung üblicherweise in zwei Güteklassen gefertigt: Präzision und Präzision Plus. Kugelgewindetriebe der Güteklasse Präzision eignen sich für Anwendungen, die relativ grobe Bewegungen erfordern oder eine lineare Positionsrückführung nutzen. Kugelgewindetriebe der Güteklasse Präzision Plus kommen zum Einsatz, wenn eine wiederholgenaue Positionierung im Mikrometerbereich entscheidend ist und keine lineare Rückführung verwendet wird. Während Kugelgewindetriebe der Güteklasse Präzision eine größere kumulative Abweichung über die gesamte Länge aufweisen, begrenzen Kugelgewindetriebe der Güteklasse Präzision Plus die Akkumulation von Steigungsfehlern und ermöglichen so eine präzisere Positionierung über die gesamte Länge.

Größenbestimmung und Auswahl

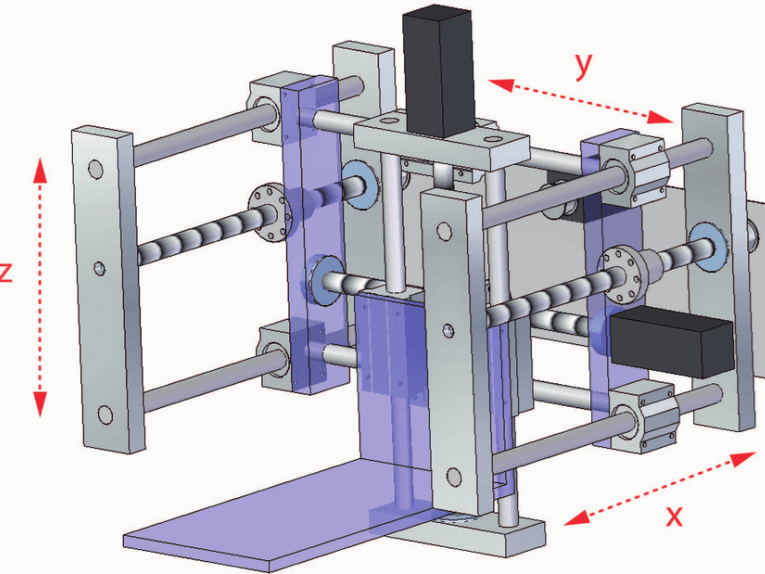

Die von Anbietern linearer Bewegungssysteme bereitgestellten Tabellen bieten eine zeitsparende Möglichkeit zur korrekten Dimensionierung und Auswahl solcher Systeme. Anhand einer dreiachsigen Schweißportal-Anwendung demonstrieren wir die Auswahl und Dimensionierung von Kugelgewindetrieben mithilfe von Katalogformeln. Der Kugelgewindetrieb verläuft über die gesamte Länge der x-Achse und ist an beiden Enden durch Lager gestützt. Vereinfachend definieren wir die Mutterbefestigung als Flanschbefestigung, das Material als legierten Stahl, die Gewinderichtung als Rechtsgewinde und die Produktreihe als metrisch. Die Systemausrichtung in dieser Anwendung ist horizontal, die Konstruktion ist schraubengetrieben und die Länge der x-Achse beträgt 6 Meter. Es werden feste Enden mit einem thermisch stabilen Flansch verwendet.

Eine Last von 2.668,9 Newton wird durch einen auf Profilschienen fahrenden Wagen aufgebracht. Der Verfahrweg beträgt 4,5 m, die freie Länge 5,818 m. Die geforderte Geschwindigkeit liegt bei 0,1 m/s, die erforderliche Beschleunigung bei ±2,5 m/s². Der Betrieb erfolgt 8 Stunden pro Tag, 5 Tage pro Woche und 50 Wochen pro Jahr mit durchschnittlich 10 Zyklen pro Stunde. Die geforderte Lebensdauer beträgt 20 Jahre für die Kugelumlaufspindel und 5 Jahre für die übrigen Komponenten. Aufgrund einer Präferenz der Elektrotechnikabteilung soll ein Schrittmotor verwendet werden.

Als Nächstes wählen wir die Linearführungen für die x-Achse aus. Die Hauptanforderungen dieser Anwendung sind hohe Tragfähigkeit und hohe Steifigkeit. Die Anwendung weist einen relativ langen Verfahrweg von 5.500 Metern auf; die Verfügbarkeit von 6 Meter langen Spindeln macht jedoch eine Stumpfverbindung überflüssig. Geringer Wartungsaufwand ist eine wichtige Anforderung dieser Anwendung. Daher fiel die Wahl auf Kugelprofil-Linearführungen der Serie 500.

Nach dieser Auswahl lässt sich die Belastung der Kugelgewindetriebe berechnen. Basierend auf dieser Belastung wird die Kugelumlaufmutter 1610 als Ausgangspunkt gewählt. Diese Kugelumlaufmutter verfügt über einen integrierten Flansch, einen integrierten Abstreifer und eine M4-Befestigung. Die Genauigkeit des Kugelgewindetriebs beträgt ±50 μm/300 mm.

Als Nächstes wird die Lebensdauer geprüft. Die Lebensdauer wird üblicherweise mit L10 angegeben. Dieser Wert bezeichnet die Zeit, nach der 90 % der Kugelgewindetriebe noch funktionsfähig sind. In dieser Anwendung beträgt die Lebensdauer 10 km. Die hohe Lebensdauer erklärt sich dadurch, dass wir den Kugelgewindetrieb anhand der kritischen Drehzahl und nicht anhand der Lebensdauer ausgewählt haben.

Testen des vorgeschlagenen Designs

Nachdem Sie Ihr Design anhand der Berechnungen ausgewählt haben, müssen Sie es testen, um sicherzustellen, dass Ihre Annahmen korrekt sind. Die Tests dienen der Validierung, ob das Geplante tatsächlich umgesetzt wurde und, falls nicht, der Einleitung erforderlicher Korrekturmaßnahmen. Validierungstests sollten unter anderem folgende Fragen beantworten:

• Entspricht das fertige Produkt den Konstruktionsvorgaben?

• Stimmt die Leistung innerhalb der experimentellen Grenzen mit den theoretischen Berechnungen überein? Wenn nicht, um wie viel weicht sie ab und warum?

• Bietet das Produkt die erforderliche Zuverlässigkeit?

• Welche potenziellen Fehlerquellen und Schwachstellen gibt es für das Produkt?

• Wie schneidet die aktuelle Lösung im Vergleich zu Alternativen ab?

Bei großen Systemen und Maschinen empfiehlt es sich, zunächst Komponententests durchzuführen, bevor man mit Prüfstandtests von Baugruppen und schließlich mit Tests der kompletten Baugruppe fortfährt. In jeder Testphase sollten die Testergebnisse überprüft und mit den theoretischen Berechnungen verglichen werden, um sicherzustellen, dass die Konstruktion auf dem richtigen Weg ist und um sinnvolle Verbesserungsmöglichkeiten zu ermitteln. Ziel der Tests ist es, Fehler aufzudecken, die bei Berechnungen und Modellierungen möglicherweise übersehen wurden.

Konfigurierte Linearbewegungssysteme

Es ist wichtig, während des gesamten Prozesses zu prüfen, ob der Kauf eines vorkonfigurierten Linearbewegungssystems sinnvoller ist als die Eigenentwicklung und -montage. In diesem Fall übermitteln Sie einem Systemintegrator für Linearbewegungssysteme die Anwendungsanforderungen, wie z. B. Montagekonfiguration, Positionierungsanforderungen, Umgebungsbedingungen, Belastungsbedingungen, Bewegungsanforderungen und etwaige Sonderwünsche. Der Systemintegrator nutzt dann üblicherweise ein webbasiertes Dimensionierungs- und Auswahlsystem, um basierend auf Ihren Angaben ein kundenspezifisches Linearbewegungssystem zu entwerfen und zu konfigurieren. Oftmals kann Ihnen der Systemintegrator innerhalb von 24 Stunden nach Ihrer Anfrage ein Angebot und eine CAD-Datei des Entwurfs zukommen lassen. Die Kosten eines solchen Systems sind in den meisten Fällen geringer als die Kosten der Einzelkomponenten.

Mit diesem Ansatz lassen sich Entwicklungszeit und Montagekosten typischerweise um 90 % oder mehr reduzieren und die Materialkosten oft um 20 bis 30 % senken. Am wichtigsten ist jedoch, dass Ihre Ingenieure durch die Reduzierung des Zeitaufwands für die Konstruktion linearer Bewegungssysteme weniger Zeit mit Tätigkeiten außerhalb ihrer Kernkompetenzen verbringen und sich stattdessen auf ihre Kernkompetenz konzentrieren können – die Systemintegration.

Zusammenfassend lässt sich sagen: Nutzen Sie alle verfügbaren Ressourcen, um Entwicklungszeit zu sparen. Unterschätzen Sie nicht die Möglichkeiten von Anbietern linearer Bewegungssysteme, vorkonfigurierte Baugruppen bereitzustellen, mit denen Sie Entwicklungs- und Montagekosten senken können. Wägen Sie die Alternativen – Komponentenkauf, Modulkauf oder Kauf kompletter Systeme – hinsichtlich ihrer Auswirkungen auf Entwicklungs- und Montagezeit ab. Nutzen Sie alle verfügbaren Konstruktionswerkzeuge wie Diagramme, Formeln, Online-Auswahlsysteme und 3D-Modelle. Ziehen Sie den technischen Support hinzu, um von dessen Produktexpertise in Bezug auf Standard-, modifizierte Standard- und Speziallösungen zu profitieren. Vergewissern Sie sich, dass der Anbieter über Daten zur Designverifizierung, -prüfung und -analyse verfügt, die seine Konstruktionsaussagen und -positionen belegen. Dieser Ansatz minimiert die Entwicklungszeit und gewährleistet gleichzeitig, dass die linearen Bewegungssysteme die Leistungs- und Haltbarkeitsanforderungen erfüllen.

Veröffentlichungsdatum: 25. November 2025