Reducir el tiempo de diseño es fundamental en ingeniería, ya que se traduce en menores costos y una comercialización más rápida. El tiempo de diseño suele incluir diversas actividades sin valor añadido, como el rediseño, el sobrediseño o la desviación del alcance, que pueden minimizarse mediante una comprensión exhaustiva de todos los criterios de aplicación y la verificación de los cálculos y análisis mediante pruebas paramétricas de componentes, módulos y conjuntos completos con equipos de adquisición de datos, así como la comprobación de los resultados de rendimiento proyectados mediante pruebas.

Recopile la mayor cantidad posible de información pertinente sobre la aplicación desde el principio para evitar tener que repetir partes, o incluso todo el proceso de diseño. Esté atento y prepárese para cambios en el alcance. Utilice cálculos y análisis teóricos para determinar los mejores diseños iniciales y compárelos con mediciones de prueba de los atributos clave de rendimiento en equipos reales. Confirme los resultados de las pruebas de banco realizando pruebas de ciclo en condiciones reales de campo.

Identificación de los requisitos

El primer paso, y el más crítico, de casi cualquier proceso de ingeniería es identificar los requisitos de la aplicación. Cada producto puede tener un conjunto único de criterios que afectarán su rendimiento. El uso de una lista de verificación ayudará a garantizar la consideración de parámetros que, de otro modo, podrían pasarse por alto.

Los datos de información clave de la aplicación en una lista de verificación de muestra pueden incluir:

• Carga/velocidad (dinámica y estática)

• Voltaje: 12, 24, 36, 48 VCC, 110, 220 VCA

• Dirección de carga

• Longitud de la carrera

• Ciclo de vida/trabajo

• Medio ambiente

• Protección de final de carrera: ¿Embrague? ¿Interruptores de límite?

• ¿Cómo se controlará el actuador?

• Comentario

• Certificación CE

La selección del husillo de bolas correcto para una aplicación específica puede requerir un proceso iterativo para determinar la solución más económica y con la mínima envolvente. Los requisitos de carga de diseño, velocidad lineal y precisión posicional se utilizan para calcular el diámetro, el paso y la capacidad de carga del husillo de bolas adecuado. Posteriormente, se pueden seleccionar los componentes individuales del husillo de bolas en función de la vida útil, las limitaciones dimensionales, la configuración de montaje y las condiciones ambientales.

Un buen punto de partida es definir la dirección y la magnitud de la carga. La orientación del sistema puede ser muy importante. Con una orientación horizontal, la carga de accionamiento es igual al peso de la carga útil multiplicado por el coeficiente de fricción. Con una orientación vertical, la carga de accionamiento es igual al peso. Las cargas que actúan sobre rodamientos y guías lineales pueden ser cargas verticales, cargas horizontales, cargas de momento de cabeceo, balanceo o guiñada, o cualquier combinación de estas. Las cargas también pueden variar en magnitud y dirección.

Los vectores de carga resultantes en cada rodamiento deben determinarse a partir de la combinación adecuada de los diversos vectores de carga a los que está sometido el sistema de rodamientos lineales, ya que la vida útil no puede estimarse únicamente con base en los vectores de carga generales del sistema. La carga a la que está sometido cada rodamiento lineal se denomina carga equivalente para ese rodamiento en particular. El sistema se dimensiona entonces según el dimensionamiento del rodamiento con mayor carga. Para más información sobre los métodos de cálculo de una carga equivalente, consulte los catálogos de los proveedores de rodamientos lineales y guías.

Un conjunto de husillo de bolas, por ejemplo, está diseñado para soportar cargas axiales, convirtiendo el movimiento de rotación en movimiento axial. La capacidad del husillo de bolas para resistir el pandeo bajo cargas de compresión se denomina resistencia de columna. El husillo soporta una carga axial de magnitud igual y dirección opuesta a la carga impartida a la tuerca de bolas (su componente complementario) y está relacionada, por las geometrías de diseño, con el par del motor de accionamiento. En general, la resistencia de columna es el parámetro de diseño limitante, ya que, para longitudes mayores, puede ser mucho menor que la resistencia a la compresión real del material. Dado que la relación longitud libre/diámetro está estrechamente relacionada con el pandeo de la columna, se deduce que, para un diámetro dado, la capacidad de carga axial de un husillo de bolas depende de su longitud libre.

La vida útil del sistema de movimiento lineal se puede predecir basándose en su perfil operativo; simplemente, cuántas horas al día, días a la semana y semanas al año funcionará el husillo de bolas. Para aplicaciones más complejas o una predicción de vida útil más precisa, es necesario crear un perfil de movimiento detallado y completo que desglose los movimientos en segmentos básicamente rectos. Cada segmento del perfil de movimiento requiere información sobre la velocidad al inicio y al final del segmento, su duración y el par durante el mismo.

Determine la precisión posicional y la repetibilidad que requiere su aplicación. Por ejemplo, los husillos de bolas en pulgadas se fabrican normalmente en dos grados: Precision y Precision Plus. Los husillos de bolas Precision se utilizan en aplicaciones que requieren un movimiento relativamente grueso o que utilizan retroalimentación lineal para la localización posicional. Los husillos de bolas Precision Plus se utilizan cuando la repetibilidad del posicionamiento en micras es crucial y no se utiliza un dispositivo de retroalimentación lineal. Mientras que los husillos Precision presentan una mayor variación acumulativa a lo largo de su longitud útil, los de Precision Plus limitan la acumulación de errores de avance, proporcionando un posicionamiento más preciso en toda su longitud útil.

Dimensionamiento y selección

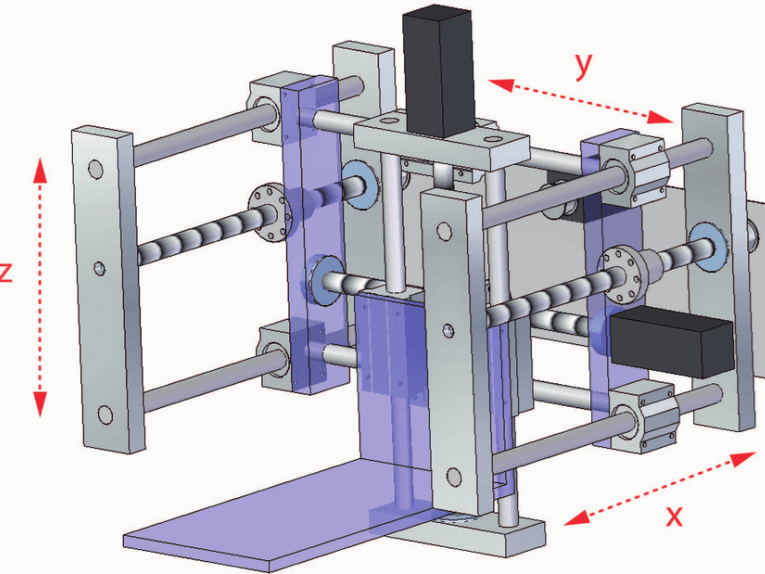

Las tablas proporcionadas por los proveedores de sistemas de movimiento lineal pueden ser una herramienta rápida y eficaz para el dimensionamiento y la selección adecuados de sistemas de movimiento lineal. Utilizaremos una aplicación de pórtico de soldadura de tres ejes como ejemplo para demostrar cómo seleccionar y dimensionar husillos de bolas mediante fórmulas de catálogo. El husillo de bolas recorre toda la longitud del eje x y se apoya en ambos extremos sobre rodamientos. Para simplificar, definiremos el montaje de la tuerca como bridado, el material como acero aleado, la dirección de la rosca como derecha y la serie del producto como métrica. La orientación del sistema en esta aplicación es horizontal, con un diseño accionado por husillo y una longitud del eje x de 6 metros. Se utilizarán extremos fijos con una cantidad de bridas térmicamente estable.

Un carro que se desplaza sobre rieles perfilados aplica una carga de 2668,9 Newtons. La longitud de recorrido es de 4,5 m y la longitud sin soporte es de 5,818 metros. La velocidad requerida es de 0,1 metros por segundo y se necesita una aceleración de ±2,5 m/s². El ciclo de trabajo es de 8 horas diarias, 5 días a la semana y 50 semanas al año, con un promedio de 10 ciclos por hora. La vida útil requerida es de 20 años para el husillo de bolas y de 5 años para los componentes. Un requisito adicional es el uso de un motor paso a paso, debido a la preferencia del departamento de ingeniería eléctrica.

A continuación, seleccionamos los rodamientos lineales para el eje x. Los requisitos principales de esta aplicación son una alta capacidad de carga y una alta rigidez. La aplicación tiene un recorrido relativamente largo de 5500 metros; sin embargo, la disponibilidad de tornillos de 6 metros de longitud elimina la necesidad de uniones a tope. El bajo mantenimiento es un requisito importante de esta aplicación. Por ello, se seleccionaron guías lineales con rieles de perfil de bolas de la serie 500.

Con esta selección, se puede calcular la carga sobre los husillos de bolas. Con base en esta carga, se selecciona la tuerca de bolas 1610 como punto de partida. Esta tuerca de bolas cuenta con una brida integral, un rascador integral y un montaje M4. El husillo de bolas tiene una precisión de ±50 μm/300 mm.

A continuación, se verifica el requisito de vida útil. La vida útil se estima típicamente en L10, lo que representa el tiempo tras el cual el 90 % de los husillos a bolas seguirán funcionando. En esta aplicación, la vida útil es de 10 km. La razón de esta alta vida útil es que seleccionamos el husillo a bolas basándonos en la velocidad crítica, no en la vida útil.

Prueba del diseño propuesto

Una vez seleccionado el diseño según los cálculos, es necesario realizar pruebas para garantizar que las premisas sean correctas. Las pruebas están diseñadas para validar que lo propuesto se haya cumplido y, de no ser así, para orientar las acciones correctivas necesarias. Las pruebas de validación deben estar diseñadas para responder a preguntas como:

• ¿El producto terminado cumple con las especificaciones de diseño?

• ¿El rendimiento es consistente, dentro de los límites experimentales, con los cálculos teóricos y, si no, cuánto varía y por qué?

• ¿El producto proporciona el nivel de confiabilidad requerido?

• ¿Cuáles son los posibles modos y puntos de falla del producto?

• ¿Cómo se compara la solución actual con las alternativas?

Para sistemas y máquinas grandes, conviene comenzar con las pruebas de componentes antes de pasar a las pruebas de banco de los subconjuntos y, finalmente, a las pruebas del conjunto completo. En cada fase de las pruebas, se deben revisar los resultados y compararlos con los cálculos teóricos para garantizar que el diseño sea correcto o considerar oportunidades de mejora razonables. Las pruebas tienen como objetivo revelar lo que se haya pasado por alto en los cálculos y el modelado.

Sistemas de movimiento lineal configurados

También es importante, durante todo el proceso, considerar si sería más conveniente adquirir un sistema de movimiento lineal configurado en lugar de diseñar y ensamblar uno propio. En este caso, usted proporcionaría los requisitos de la aplicación a un integrador de movimiento lineal, como la configuración de montaje, los requisitos de posicionamiento, las condiciones ambientales, las condiciones de carga, los requisitos de movimiento y cualquier consideración especial. El integrador normalmente utilizaría un sistema web de dimensionamiento y selección para diseñar y configurar un sistema de movimiento lineal personalizado según sus datos. El integrador suele proporcionar un presupuesto y un archivo CAD del diseño propuesto en un plazo de 24 horas tras su solicitud. En la mayoría de los casos, el coste de un sistema de este tipo será inferior al de los componentes individuales.

Este enfoque suele reducir el tiempo de ingeniería y el coste de montaje en un 90 % o más, y a menudo supone un ahorro de entre el 20 % y el 30 % en el coste de los materiales. Lo más importante es que, al reducir el tiempo dedicado al diseño de sistemas de movimiento lineal, sus ingenieros dedicarán menos tiempo a trabajar en áreas ajenas a sus competencias principales y más tiempo a centrarse en lo que mejor saben hacer: la integración general del sistema.

En resumen, aproveche todos los recursos útiles para ahorrar tiempo de diseño. No pase por alto la capacidad de los proveedores de movimiento lineal para proporcionar conjuntos de movimiento lineal configurados que pueden ayudarle a reducir los costes de ingeniería y montaje. Evalúe las alternativas de compra de componentes, módulos o sistemas completos en función de su impacto en el tiempo de diseño y montaje. Utilice, a su favor, todas las herramientas de diseño disponibles, como gráficos, fórmulas, sistemas de selección en línea y modelos 3D. Finalmente, contrate al soporte técnico para aprovechar su experiencia en productos estándar, estándar modificado y soluciones especializadas. Asegúrese de confirmar que el proveedor dispone de datos de verificación, pruebas y análisis de diseño que respalden las afirmaciones y las posturas de diseño. Este enfoque puede reducir al mínimo el tiempo de diseño, a la vez que garantiza que los sistemas de movimiento lineal cumplan con los requisitos de rendimiento y durabilidad.

Hora de publicación: 25 de noviembre de 2025