設計時間の短縮はエンジニアリングにおいて極めて重要です。結果としてコスト削減と市場投入期間の短縮につながるからです。設計時間には、再設計、過剰設計、スコープクリープといった付加価値のない作業が含まれることがよくありますが、これらの作業は、アプリケーション基準をすべて徹底的に理解し、コンポーネント、モジュール、そしてデータ収集装置を用いたフルアセンブリのパラメトリックテストを通じて計算と解析を検証し、テストによって予測された性能結果を実証することで最小限に抑えることができます。

設計プロセス全体ではなくとも、一部をやり直す必要がないように、初期段階で関連するアプリケーション情報を可能な限り収集してください。スコープの変更には注意し、対応策を講じてください。理論計算と解析を用いて最適な初期設計を決定し、それを実際の機器における主要な性能特性の試験測定値と比較します。ベンチテストの結果は、実際のフィールド条件下でサイクル試験を実施することで確認します。

要件の特定

ほぼすべてのエンジニアリングプロセスにおいて、最初の、そして非常に重要なステップは、アプリケーション要件を特定することです。製品ごとに、その性能に影響を与える独自の基準が存在する場合があります。チェックリストを使用することで、見落としがちなパラメータを確実に考慮することができます。

サンプル チェックリストの主要なアプリケーション情報データには次のようなものが含まれます。

• 負荷/速度(動的および静的)

• 電圧: 12、24、36、48 VDC、110、220、VAC

• 荷重の方向

• ストロークの長さ

• 寿命/デューティサイクル

• 環境

• ストロークエンド保護: クラッチ? リミットスイッチ?

• アクチュエータはどのように制御されますか?

• フィードバック

• CE認証

特定の用途に適したボールねじアセンブリを選定するには、最小のエンベロープと最も費用対効果の高いソリューションを見出すための反復的なプロセスが必要となる場合があります。設計荷重、線速度、位置精度の要件に基づいて、適切なボールねじアセンブリの直径、リード、および負荷容量が計算されます。その後、寿命、寸法制約、取り付け構成、および環境条件に基づいて、個々のボールねじコンポーネントを選定します。

まず、荷重の方向と大きさを定義することから始めましょう。システムの向きは非常に重要です。水平方向の場合、駆動荷重は積載重量に摩擦係数を乗じた値に等しくなります。垂直方向の場合、駆動荷重は重量に等しくなります。リニアベアリングとガイドに作用する荷重は、垂直荷重、水平荷重、ピッチモーメント、ロールモーメント、ヨーモーメント、またはこれらの組み合わせのいずれかです。また、荷重の大きさと方向も変化する場合があります。

各ベアリングにおける合成荷重ベクトルは、リニアベアリングシステムが受ける様々な荷重ベクトルを適切に組み合わせることで確立する必要があります。システム全体の荷重ベクトルのみに基づいて寿命を推定することはできないためです。各リニアベアリングが受ける荷重は、そのベアリングの等価荷重と呼ばれます。システムのサイズは、最も大きな荷重を受けるベアリングのサイズに基づいて決定されます。等価荷重の計算方法の詳細については、リニアベアリングおよびガイドのサプライヤーのカタログを参照してください。

たとえば、ボールねじアセンブリは軸方向の荷重を支え、回転運動を軸方向の運動に変換します。圧縮荷重下でのボールねじの座屈抵抗能力は、柱強度と呼ばれます。ねじは、ボールナット(その補完部品)に与えられる荷重と実質的に大きさが等しく方向が反対の軸方向の荷重を支え、設計形状によって駆動モーターのトルクと関連付けられます。一般に、柱強度は制限的な設計パラメータです。これは、長さが長い場合、柱強度が材料の実際の圧縮強度よりもはるかに低くなる可能性があるためです。自由長と直径の比は柱の座屈と密接に関連しているため、特定の直径では、ボールねじの軸方向の荷重容量は自由長に依存することになります。

直線運動システムの寿命は、その動作プロファイルに基づいて予測できます。つまり、ボールねじが1日あたり何時間、1週間あたり何日、1年間あたり何週間稼働するかという情報です。より複雑なアプリケーションやより精密な寿命予測を行うには、動作を基本的に直線区間に分解した、詳細かつ包括的な動作プロファイルを作成する必要があります。動作プロファイルの各区間には、区間の開始時と終了時の速度、区間の継続時間、そして区間中のトルクに関する情報が必要です。

アプリケーションに必要な位置精度と再現性を決定します。例えば、インチボールねじは通常、PrecisionグレードとPrecision Plusグレードの2つのグレードで製造されます。Precisionグレードのボールねじは、比較的粗い動きが必要なアプリケーションや、位置検出にリニアフィードバックを使用するアプリケーションに使用されます。Precision Plusグレードのボールねじは、マイクロメートル単位の再現性の高い位置決めが重要で、リニアフィードバックデバイスを使用しない場合に使用されます。Precisionグレードのねじは、ねじの有効長全体にわたって累積変動が大きくなりますが、Precision Plusグレードのねじはリード誤差の累積を抑制し、ねじの有効長全体にわたってより高精度な位置決めを実現します。

サイズと選択

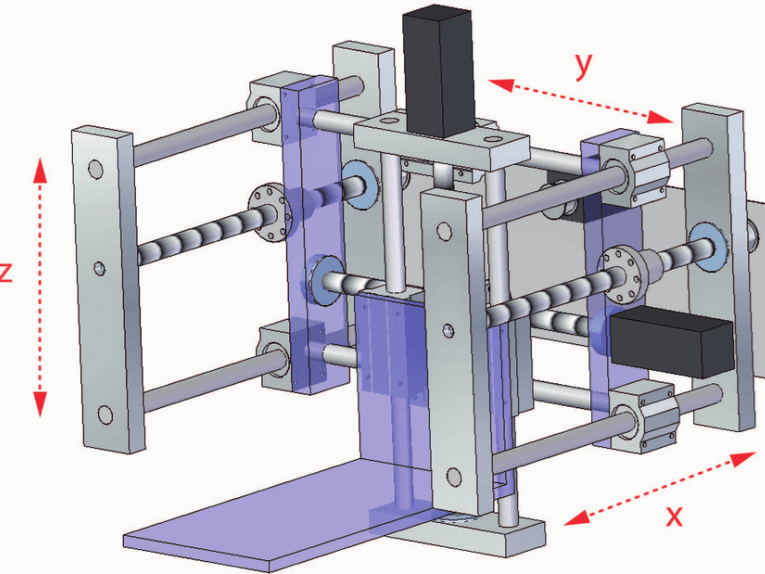

リニアモーションシステムのサプライヤーが提供するチャートは、リニアモーションシステムの適切なサイズ選定と選択を迅速に行うための近道となります。3軸溶接ガントリーアプリケーションを例に、カタログの計算式を用いてボールねじを選定し、サイズを決定する方法を説明します。ボールねじはX軸の全長にわたっており、両端はベアリング支持部によって支持されています。簡略化のため、ナット取り付けはフランジ、材質は合金鋼、ねじ方向は右ねじ、製品シリーズはメートル法と定義します。このアプリケーションにおけるシステムの向きは水平で、ねじ駆動設計、X軸の長さは6メートルです。固定端には熱的に安定したフランジを使用します。

2,668.9ニュートンの荷重が、プロファイルレール上を走行するキャリッジによって加えられます。移動距離は4.5m、支持されていない長さは5.818mです。必要な速度は0.1m/秒、加速度は±2.5m/s²です。デューティサイクルは、1日8時間、週5日、年間50週間、平均1時間あたり10サイクルです。ボールねじの寿命は20年、部品の寿命は5年です。また、電気工学部の要望により、ステッピングモーターの使用も求められます。

次に、X軸用のリニアベアリングを選定します。このアプリケーションの主な要件は、高い耐荷重性と高い剛性です。移動距離は5,500メートルと比較的長いですが、6メートル長のネジを使用できるため、突合せ接合は不要です。このアプリケーションでは、メンテナンスの容易さも重要な要件です。その結果、500シリーズのボールプロファイルレールリニアガイドが選定されました。

この選定により、ボールねじにかかる荷重を計算できます。この荷重に基づき、1610ボールナットを基準として選定します。このボールナットは一体型フランジ、一体型ワイパー、およびM4マウントを備えています。ボールねじの精度は±50μm/300mmです。

次に、期待寿命要件を確認します。寿命は通常L10と評価され、これはボールねじの90%が動作を継続できる時間を表します。このアプリケーションでは、期待寿命は10kmです。寿命がこれほど長いのは、寿命ではなく臨界速度に基づいてボールねじを選定したためです。

提案された設計のテスト

計算に基づいて設計を決定したら、前提が正しいことを確認するためにテストを実施する必要があります。テストは、提案された内容が実際に実現されているかどうかを検証し、実現されていない場合は、必要となる是正措置を講じるためのものです。検証テストは、以下のような質問に答えられるように設計する必要があります。

• 完成品は設計仕様を満たしていますか?

• パフォーマンスは、実験の制限内で理論計算と一致していますか。一致していない場合は、どの程度変化しますか。その理由は何ですか。

• 製品は必要なレベルの信頼性を提供していますか?

• 製品の潜在的な故障モードと故障点は何ですか?

• 現在のソリューションは他のソリューションと比べてどうですか?

大規模なシステムや機械の場合、まずコンポーネントテストから始め、次にサブアセンブリのベンチテスト、そして最後にアセンブリ全体のテストへと進むのが良いでしょう。テストの各段階で、テスト結果をレビューし、理論計算と比較することで、設計が正しいことを確認したり、改善の余地を検討したりする必要があります。テストは、計算やモデリングで見落としていた可能性のある点を明らかにすることを目的としています。

構成された直線運動システム

また、プロセス全体を通して、独自に設計・組み立てるよりも、構成済みのリニアモーションシステムを購入する方が合理的かどうかを検討することも重要です。この場合、取り付け構成、位置決め要件、環境条件、負荷条件、動作要件、その他の特別な考慮事項など、アプリケーションの要件をリニアモーションインテグレーターに提供します。インテグレーターは通常、Webベースのサイズ選定・選択システムを活用し、お客様の入力内容に基づいてカスタムリニアモーションシステムを設計・構成します。インテグレーターは、多くの場合、お客様からの依頼を受けてから24時間以内に見積もりと設計案のCADファイルを提供します。このようなシステムのコストは、ほとんどの場合、個々のコンポーネントのコストよりも低くなります。

このアプローチにより、通常、エンジニアリング時間と組み立てコストを90%以上削減でき、材料費も20~30%削減できます。最も重要なのは、リニアモーションシステムの設計にかかる時間を短縮することで、エンジニアがコアコンピテンシー以外の作業に費やす時間を減らし、本来の得意分野であるシステム全体の統合に集中できる時間を増やすことができることです。

まとめると、設計時間を短縮するために、あらゆる有用なリソースを活用することが重要です。リニアモーションベンダーは、エンジニアリングと組み立てコストの削減に役立つ、構成済みのリニアモーションアセンブリを提供できるため、その能力を見逃さないでください。コンポーネント、モジュール、そして完全なシステムを購入する場合の選択肢を、設計と組み立て時間への影響の観点から評価してください。チャート、数式、オンライン選択システム、3Dモデルなど、利用可能なすべての設計ツールを有効活用してください。最後に、テクニカルサポートに連絡して、標準、修正標準、そして特殊ソリューションに関する製品の専門知識を活用してください。ベンダーが設計上の主張と設計方針を裏付ける設計検証/テスト/分析データを保有していることを確認してください。このアプローチにより、リニアモーションシステムが性能と耐久性の要件を満たしながら、設計時間を最小限に抑えることができます。

投稿日時: 2025年11月25日