Aplicaciones de los módulos lineales

Los sectores clave incluyen la automatización industrial, la robótica y la instrumentación de precisión.

Versatilidad de los módulos lineales: la versatilidad de los módulos lineales proviene de sus variados tipos y la gama de opciones de personalización, lo que los hace adecuados para diferentes aplicaciones que requieren movimiento lineal.

1. Automatización industrial

En el ámbito de la automatización industrial, los módulos lineales desempeñan un papel fundamental en diversas máquinas y procesos automatizados, contribuyendo a mejorar la eficiencia, la precisión y la productividad.

Papel de los módulos lineales en la automatización industrial: facilitan el movimiento y posicionamiento precisos de las piezas, garantizando un funcionamiento preciso y confiable de los sistemas automatizados.

2. Robótica

En robótica, los módulos lineales son componentes integrales que permiten a los robots realizar movimientos lineales precisos, esenciales para tareas como ensamblaje, selección y colocación y soldadura.

Papel de los módulos lineales en la robótica: ya sea en robots industriales, robots médicos o incluso robots de servicio, los módulos lineales contribuyen al control de movimiento preciso, lo que permite que los robots realicen sus tareas de manera precisa y confiable.

3. Instrumentación de precisión

En instrumentación de precisión, como en dispositivos médicos, microscopios y automatización de laboratorio, los módulos lineales proporcionan el movimiento lineal preciso necesario.

Papel de los módulos lineales en la instrumentación de precisión: la alta precisión y eficiencia de los módulos lineales los hacen ideales para instrumentos y dispositivos que requieren un posicionamiento o movimiento exacto, garantizando así resultados precisos y un rendimiento confiable.

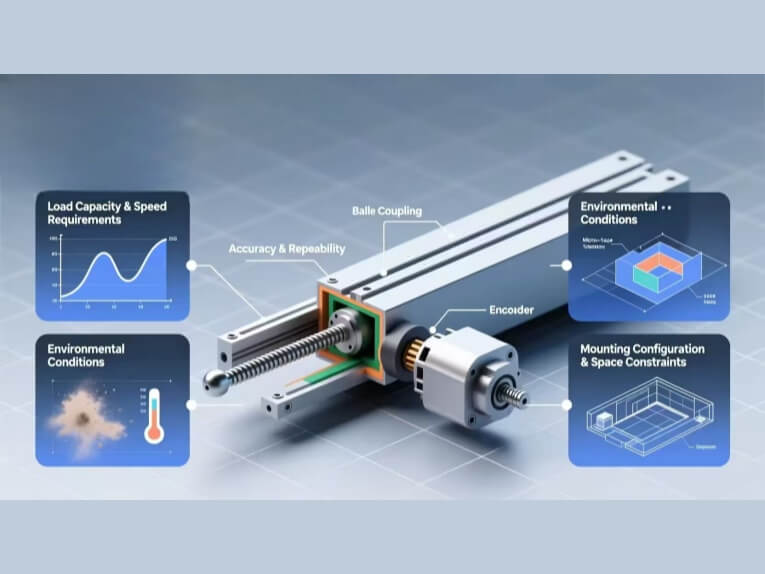

Criterios de selección de módulos lineales

Elegir el módulo lineal adecuado para una aplicación específica es fundamental para garantizar un rendimiento y una eficiencia óptimos.

La importancia de una selección correcta – Por el contrario, una elección incorrecta puede provocar un rendimiento subóptimo, un mayor mantenimiento e incluso fallas del sistema.

1. Factores a considerar

Estos incluyen la precisión requerida, la velocidad, la capacidad de carga, la distancia de recorrido y las condiciones ambientales.

Precisión: la precisión requerida del módulo lineal influirá en gran medida en el tipo de módulo seleccionado.

Velocidad y capacidad de carga: La velocidad y la capacidad de carga requeridas también son importantes en la selección. Los módulos accionados por correa suelen ser más rápidos, pero tienen menor capacidad de carga, mientras que los módulos accionados por husillo de bolas pueden soportar cargas mayores, pero suelen ser más lentos.

Distancia de recorrido y condiciones ambientales: La distancia de recorrido puede influir en la elección del módulo lineal, al igual que el entorno operativo. Las distancias de recorrido más largas pueden favorecer los módulos accionados por correa, mientras que las condiciones ambientales adversas pueden requerir sistemas más robustos y sellados.

2. Errores comunes en la selección

Los errores comunes al seleccionar módulos lineales a menudo se relacionan con descuidar o juzgar mal los factores antes mencionados.

Factores pasados por alto: pasar por alto factores importantes como los requisitos de velocidad, carga y precisión puede llevar a seleccionar un módulo lineal que no sea adecuado para la aplicación, lo que genera un rendimiento deficiente o un mayor desgaste.

Sobreespecificación: Otro error común es la sobreespecificación, es decir, seleccionar un módulo lineal que excede con creces los requisitos de la aplicación. Esto suele generar costos innecesarios, tanto en la compra inicial como en el mantenimiento continuo.

Hora de publicación: 13 de febrero de 2026