Tämä artikkelisarja tarjoaa selityksen jokaisesta muovausprosessin vaiheesta, kun pelletti muutetaan osaksi.Tässä artikkelissa keskitytään muotin avaamiseen, osan irrottamiseen ja siihen liittyvään automaatioon riippumatta siitä, pudotetaanko osat, imuroidaanko tai poimitaanko ne muotista.Muottikoneen robottiominaisuudet yhdistettynä varren päätytyökaluun (EOAT) vaikuttavat suoraan muotin suunnitteluun, kiertoaikaan ja kustannuksiin.Tässä tarkastellaan robotin avulla osan poimimista muotista.

Yksi jokaisen projektin tavoitteista on saada kaikki mukana olevat osapuolet kommunikoimaan ja työskentelemään yhdessä parhaan suunnitelman suunnittelemiseksi.Monien muiden etujen lisäksi tämä varmistaa oikean automaatiolaitteiston hankinnan.Robotteja on monenlaisia.Kaksi alan standardia onlineaarinenjaartikuloitu.Lineaariset robotit ovat tyypillisesti halvempia, mahdollistavat nopeamman osien poistamisen muotista ja ovat helpompia ohjelmoida.Ne tarjoavat kuitenkin vähemmän osan niveltämistä ja ovat vähemmän hyödyllisiä jälkimuovauksessa.Koska lineaariset robotit liikkuvat lineaarisesti, ne rajoittuvat usein X-, Y- tai Z-tasoon, eivätkä ne tarjoa asemien vapautta, joka on samanlainen kuin ihmisen käsivarsi.Lineaarirobotit voidaan asentaa puristimen käyttäjän tai muun puolelle tai puristimen päähän (L-kiinnitys).

Nivelrobotit ovat monitoimisia, hyödyllisempiä muovauksen jälkeen, ja ne voidaan konfiguroida ahtaisiin tiloihin, koska ne ovat ihmiskäsivarsia muistuttavia.Ne asennetaan tyypillisesti lattialle koneen viereen tai konekiinnitetylle levylle.Esimerkiksi muovauksen jälkeisissä sovelluksissa, kuten kokoonpanossa tai pakkaamisessa, nivelrobotit mahdollistavat kiertoradan paikantamisen, joka on räätälöity asentoon, jossa kappaleen on oltava toimenpiteen suorittamiseksi.Nämä robotit vaativat kuitenkin enemmän tilaa, ja niitä on usein vaikeampi ohjelmoida näiden kiertoradan asemien vuoksi.Ne ovat myös tyypillisesti kalliimpia ja tarjoavat hitaamman osien poistamisen muotista.

EOATon toinen tärkeä tekijä.Usein muovaajat valitsevat edullisimman EOAT-konfiguraation, mikä voi tuottaa epätarkan suunnittelun, joka ei pysty ylläpitämään toleransseja, jotka ovat välttämättömiä toimiakseen prosessirajoitusten puitteissa.

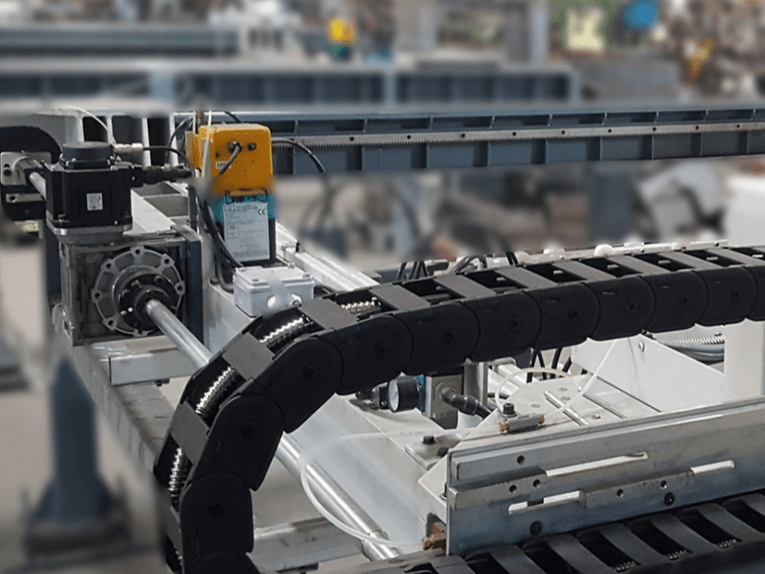

Ranteen liikkeetovat toinen robottinäkökulma.Perinteisesti lineaarirobotit toimitetaan 90 asteen pneumaattisella kiertoliikkeellä pystysuorasta vaakasuoraan, mikä riittää useimmissa poiminta-asennuksissa.Kuitenkin useammin tarvitaan lisävapausasteita muovauksen jälkeisten sovellusten suorittamiseen tai yksinkertaisesti osan irrottamiseksi muotista.Monissa uudemmissa automaatiosovelluksissa on osia, jotka on suunniteltu yksityiskohdilla, joita ei ole muottivedossa, mikä edellyttää, että robotti "heiluttaa" osan pois muotista.Tämä vaatii servorannetta, joka olennaisesti lisää kaksiakselisen nivelliikkeen lineaarirobotin pystyvarren päähän.

Robotin kanssa yhdistetty ranteen tyyppi voi vaikuttaa suoraan muotin suunnitteluun.Se vaikuttaa esimerkiksi päivänvaloon tai muotin avausetäisyyteen, joka on lineaarisen puristiniskun määrä, joka tarvitaan muotin avaamiseen riittävän pitkälle, jotta robotti voi poistaa osia.Kaksinkertainen vastakkainen ranteen muotoinen muotoilu voi minimoida päivänvalossa avautumisen 25 prosenttia, yksinkertaistaa ohjelmointia ja lyhentää muotin aukioloaikaa, mikä kaikki pidentää syklin aikaa.

Rannevaihtoehtoja koskevat näkökohdat sisältävät vääntömomentin, ranteen painon, hyötykuorman painon (osat ja juoksut) sekä ranteeseen, hyötykuormaan ja liikkumiseen tarvittavan ylimääräisen päivänvalon.Lyhyesti sanottuna ranteen valinta määräytyy enimmäkseen sovellusvaatimusten mukaan, mutta joskus liiallisilla vääntömomenteilla tai minimaalisilla päivänvalon vaatimuksilla voi olla suurempi rooli tässä valinnassa.Nämä tosiasiat jätetään usein huomiotta, mikä johtaa komponenttien ennenaikaiseen vikaan tai automaation täydelliseen toimintahäiriöön.

Toleranssitautomaatiosolujen suunnittelussa on toinen näkökohta.Robotilla on tietty toiminnallinen paikannustoleranssi.Tähän ei kuitenkaan tyypillisesti voi luottaa solun sijainnin tarkkuuden kannalta, koska koko solun toleranssipino ylittää usein lopullisen osan tulostuksen kontrolloidut rajat.Muista myös, että robotti istuu liikkuvan koneen päällä.Näin ollen tiukan toleranssin automaatiosolun tapauksessa on parempi poistaa robotti toleranssien pinosta pitämällä robottia vain EOAT:n kantajana, jossa EOAT, muotti ja automaatiolaitteet ovat eristetyn järjestelmän toimivia osia. .Tiukempien toleranssien varmistamiseksi käytetään usein kohdistustappeja varmistamaan oikea peruspisteen sijainti tämän kolmiosaisen eristetyn järjestelmän kolmen osan välillä.

Tärinäon usein johtava haaste asematoleranssille.Ota huomioon, että koneen levyyn asennetun robotin alla on liikkuva koneisto, joten ei ole yllätys, että asennon toleranssin pitäminen on vaikeaa.Toimivan muottikoneen voimat kulkevat sinikäyrässä.Kun tuo sinikäyrä päättyy EOAT:hen, siitä tulee korkeataajuista värähtelyä.

Syy: muovauskoneen sinikäyräliike siirtyy metallimassojen läpi, ja enemmän massaa sallii matalan taajuuden, kun taas pienempi massa edistää korkeaa taajuutta.Kun tämä värähtelyn sinikäyrä siirtyy kiinteästä levystä robotin nousuputkeen poikittaissäteen poikkiliikkeeseen pystyvarteen ja sitten EOAT:hen, massa vähenee eksponentiaalisesti, ja tämä lisää tärinää liikaa.Ratkaisu on maadoittaa tärinä lisäämällä tukijalka, jolla on tarpeeksi massaa suhteessa robottiin.Tämä tarjoaa reitin näiden voimien siirtämiseksi tärinäneristystyynylle lattialle.Mitä suurempi jalka, sitä enemmän massaa, sitä helpompi se kulkee ja sitä vähemmän tärinää.

Nämä perusrobottinäkökohdat auttavat muovaustiimiä tarjoamaan täydellisen ja johdonmukaisen muovausprosessin.

Postitusaika: 19.6.2023