Quando si valuta la precisione di un sistema di movimento lineare, l'area di interesse è spesso la precisione di posizionamento e la ripetibilità del meccanismo di azionamento.Ma ci sono molti fattori che contribuiscono all’accuratezza (o all’imprecisione) di un sistema lineare, inclusi errori lineari, errori angolari ed errori di Abbé.Di questi tre tipi, gli errori di Abbé sono probabilmente i più difficili da misurare, quantificare e prevenire, ma possono essere la causa più significativa di risultati indesiderati nelle applicazioni di lavorazione, misurazione e posizionamento ad alta precisione.

Gli errori di Abbé iniziano come errori angolari

Gli errori Abbé sono causati dalla combinazione di errori angolari nel sistema di movimento e dall'offset tra il punto di interesse (utensile, carico, ecc.) e l'origine dell'errore (vite, guida, ecc.).

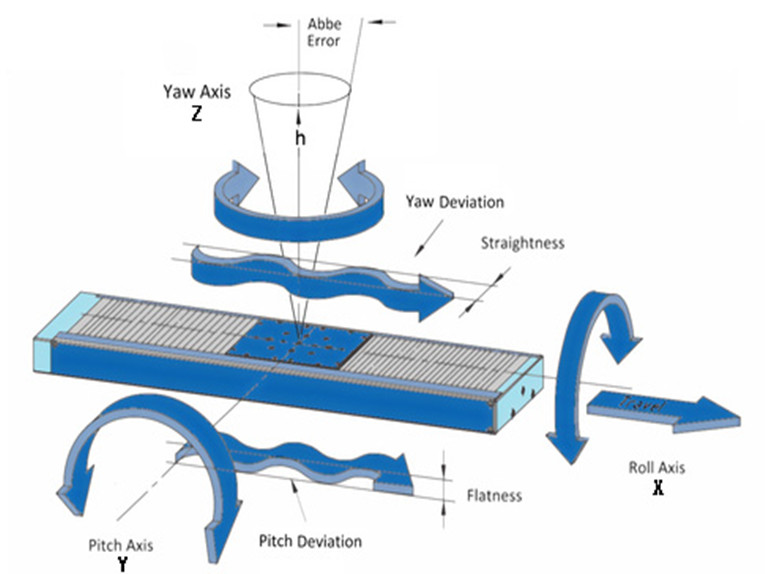

Gli errori angolari, comunemente indicati come rollio, beccheggio e imbardata, sono movimenti indesiderati dovuti alla rotazione di un sistema lineare attorno ai suoi tre assi.

Se un sistema si muove orizzontalmente lungo l'asse X, come mostrato di seguito, il beccheggio è definito come la rotazione attorno all'asse Y, l'imbardata è la rotazione attorno all'asse Z e il rollio è la rotazione attorno all'asse X.

Errori di rollio, beccheggio e imbardata in genere derivano da imprecisioni nel sistema di guida, ma anche le superfici e i metodi di montaggio possono essere fonti di errori angolari.Ad esempio, superfici di montaggio non lavorate con precisione, componenti non sufficientemente fissati o anche tassi variabili di dilatazione termica tra il sistema e la superficie di montaggio possono contribuire a errori angolari maggiori di quelli inerenti alle guide lineari stesse.

Gli errori di Abbé sono particolarmente problematici perché amplificano quelli che, nella maggior parte dei casi, sono errori angolari molto piccoli, aumentando di entità all’aumentare della distanza dal componente che causa l’errore (denominato offset di Abbé).

Nell'illustrazione a destra, l'offset Abbé è h.L'entità dell'errore Abbé, δ, può essere determinata con l'equazione:

δ = h * marrone chiaro θ

Per i carichi sospesi, quanto più lontano è il carico dalla causa dell'errore angolare (tipicamente la guida o un punto sulla superficie di montaggio), tanto maggiore sarà l'errore di Abbé.E per le configurazioni multiasse, gli errori di Abbé sono ancora più complessi perché aggravati dalla presenza di errori angolari in ciascun asse.

I metodi migliori per ridurre al minimo gli errori di Abbé consistono nell'utilizzare guide ad alta precisione e nel garantire che le superfici di montaggio siano sufficientemente lavorate in modo da non introdurre ulteriori imprecisioni nel sistema.Anche la riduzione dell'offset Abbé spostando il carico il più vicino possibile al centro del sistema ridurrà al minimo gli errori Abbé.

Gli errori di Abbé vengono misurati con maggiore precisione con un interferometro laser o un altro dispositivo ottico completamente indipendente dal sistema.Ma gli interferometri laser non sono pratici per la maggior parte delle configurazioni, quindi gli encoder lineari vengono utilizzati in molte applicazioni in cui l'errore Abbé è un problema.In questo caso, le misurazioni più accurate dell'errore di Abbé si ottengono quando la testina di lettura dell'encoder è montata sul punto di interesse, ovvero sull'attrezzatura o sul carico.

Le tavole XY sono meno suscettibili agli errori Abbé rispetto ad altri tipi di sistemi multiasse (come i robot cartesiani), principalmente perché riducono al minimo la quantità di corsa a sbalzo e in genere funzionano con il carico situato al centro del carrello dell'asse Y.

Orario di pubblicazione: 09-febbraio-2022