構造、コンポーネント、電子配線、保守性。

機械、電気、プログラミング、制御エンジニアリングを統合するのは簡単ではありません。しかし、テクノロジーの進歩を統合し、これら 5 つの領域に焦点を当てることで、プロセスを簡素化し、メカトロニクスを確実に容易にすることができます。

今日のペースの速い製品開発サイクルと技術の急速な進歩により、より専門分野を横断したエンジニアリングの必要性が高まっています。かつて、機械エンジニアはハードウェア、電気エンジニアは配線と回路基板、制御エンジニアはソフトウェアとアルゴリズム プログラミングに専念できましたが、メカトロニクスの分野ではこれらの領域が統合され、完全なモーション ソリューションに焦点が当てられます。3 つの分野すべての進歩と統合により、メカトロニクス設計が合理化されます。

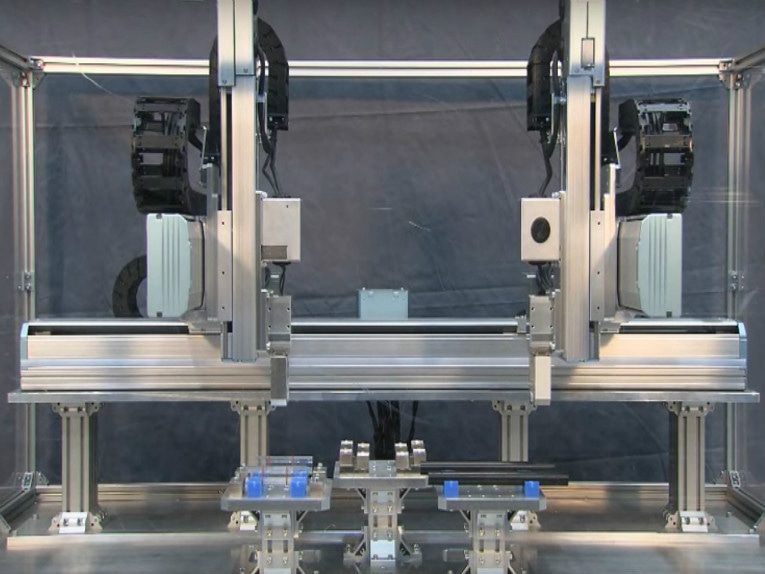

この簡素化こそが、3D プリンターの主流文化への急速な受け入れとともに、産業用および製造用のロボット工学と多軸デカルト システム、キオスクや配送システムにおける消費者市場向けの自動化の進歩を推進しているのです。

ここでは、組み合わせることでメカトロニクス設計が容易になる 5 つの重要な要素を紹介します。

1. 一体型リニアガイドと構造

機械設計では、ベアリングとリニア ガイド アセンブリは非常に長い間使用されてきたため、モーション システムの機構は後回しにされることがよくあります。ただし、材料、デザイン、機能、製造方法の進歩により、新しいオプションを検討する価値があります。

たとえば、製造プロセス中に平行レールに事前に設計されたアライメントを組み込むと、コンポーネントが減り、精度が向上し、レールの長さ全体での変動要素が少なくなるため、コストが削減されます。このような平行レールにより、複数の留め具や手動による位置合わせが不要になるため、取り付けも改善されます。

以前は、エンジニアがどのようなリニア ガイド システムを選択しても、必要な剛性を確保するために取り付けプレート、サポート レール、またはその他の構造も考慮する必要があることがほぼ確実でした。新しいコンポーネントでは、支持構造がリニア レール自体に統合されています。個別のコンポーネント設計からエンジニアリングされた一体型設計または統合されたサブアセンブリへの移行により、コンポーネントの数が減り、同時にコストと労力も削減されます。

2. 動力伝達部品

適切な駆動機構や動力伝達コンポーネントを選択することも重要です。選択プロセスでは、モーターや電子機器との適切な速度、トルク、精度のパフォーマンスのバランスを図る必要があり、各タイプのドライブがどのような結果を生み出すことができるかを理解することから始まります。

4 速ギアで動作する自動車のトランスミッションと同様に、ベルトドライブは、長いストロークにわたって最高速度が必要な用途に適しています。パフォーマンス スペクトルの対極にあるのは、強力な応答性の 1 速ギアと 2 速ギアを備えた車に似たボール ネジと親ネジです。優れたトルクを提供しながら、素早い始動、停止、方向転換に優れています。このグラフはベルトの速度とネジのトルクの違いを示しています。

リニアレールの進歩と同様に、事前設計されたアライメントも、動的用途でより優れた再現性を実現するために親ねじの設計が進歩したもう一つの分野です。カプラを使用する場合は、精度や寿命を低下させる「ガタつき」をなくすために、モータとネジの位置合わせに注意してください。場合によっては、カプラーを完全に排除し、ネジをモーターに直接取り付けることで、機械と電気を直接結合し、コンポーネントを排除し、コストを削減しながら剛性と精度を高めることができます。

3. 電子機器と配線

モーションコントロールアプリケーションにおける電子機器の従来の構成には、すべてのコンポーネントを組み立てて収容するためのキャビネットや取り付け金具に加えて、複雑な配線配置が含まれます。その結果、多くの場合、システムは最適化されておらず、調整や保守が困難になります。

新しいテクノロジーは、ドライバー、コントローラー、アンプを「スマート」モーターに直接配置することで、システムの利点を提供します。追加のコンポーネントを収容するために必要なスペースがなくなるだけでなく、コンポーネント全体の数が削減され、コネクタと配線の数が簡素化され、コストと労力を節約しながらエラーの可能性が減ります。

4. 製造向け設計 (DFM)

• 括弧書き

統合設計のレール組み立てが簡単になるだけでなく、経験と 3D プリンティングなどの新しいテクノロジーにより、DFM 標準に準拠したプロトタイプのメカトロニクスおよびロボット アセンブリを作成する能力が向上します。たとえば、モーション システム用のカスタム コネクタ ブラケットは、多くの場合、工具室や製造工場で処理するにはコストと時間がかかります。現在、3D プリントを使用すると、CAD モデルを作成して 3D プリンターに送信し、ほんのわずかな時間とコストで使用可能なモデル パーツを作成できます。

• コネクタ化

すでに説明されている DFM のもう 1 つの領域は、電子機器をモーターに直接配置し、組み立てを容易にするスマート モーターの使用です。これに加え、コネクタ、ケーブル配線、ケーブル管理を 1 つのパッケージに統合する新しいテクノロジーにより、組み立てが簡素化され、従来の重いプラスチック チェーン タイプのケーブル キャリアが不要になります。

5. 長期的な保守性

新しいテクノロジーや設計の進歩は、事前の製造性に影響を与えるだけでなく、システムの継続的な保守性に影響を与える可能性があります。たとえば、コントローラーとドライブをモーターに搭載して移動すると、必要なトラブルシューティングが簡素化されます。モーターと電子機器へのアクセスは整然としており、簡単です。さらに、多くのシステムがネットワーク化され、事実上あらゆる場所からアクセスしてリモート診断を実行できるようになりました。

投稿時間: 2020 年 3 月 16 日