モーションシステム設計の一般的な構成

直線運動は多くの可動機械の中心であり、リニア モーターの直接駆動の性質により、これらの用途における機械全体の設計が簡素化されます。その他の利点としては、リニアモーターが負荷に直接固定されるため、剛性が向上することが挙げられます。

これらのモーター (およびそれに必要な周辺コンポーネント) を統合するのは困難に思えるかもしれませんが、プロセスは 5 つの簡単なステップに分割できます。この段階的なプロセスに従うことで、機械やロボットの製造者は、無関係な労力や複雑さを必要とせずにリニアモーターの利点を享受できます。

1. モーターの種類を決定します: 鉄心か鉄なしか

最初のステップは、利用可能なタイプからリニアモーターを選択することです。

鉄心モーター: 鉄心モーターは最も一般的であり、一般的なオートメーション用途に適しています。鉄心とは、鉄心の積層からなるこのモーターのコイル構造を指します。一般的な構成は、片面固定マグネット トラックと可動モーター コイルまたはフォーサーで構成されます。鉄心は発生する推力を最大化し、コイルと磁石の間に磁気吸引力を生み出します。

この磁気吸引力を利用して、直動ベアリングに予圧を与えることで、リニアガイドシステムの剛性を効果的に高めることができます。磁気プリロードは、減速とセトリングを改善することにより、システムの周波数応答を向上させることもできます。

一方で、吸引力は支持部材やリニアベアリングの負荷容量を大きくして適切に支える必要があります。これにより、機械の機械設計の自由度が低下する可能性があります。

2 番目の鉄心リニア モーター構成は、可動コイルの両側に配置された一対の固定磁石トラックで構成されます。この特許取得済みの構造は、磁気吸引力の影響を打ち消しながら、断面積あたりの最大の力を提供します。バランスのとれた設計によりベアリングの負荷が軽減され、より小型の直線運動ベアリングの使用が可能になり、ベアリングの騒音が減少します。

Motionsystemdesign Com Motors Drives 0111 の利点鉄を使わないモータ: 鉄を使わないリニア モータも存在します。これらのモーターのコイルには鉄が含まれていないため、モーター部材間に吸引力はありません。

最も一般的な鉄なしタイプは U チャネルです。2 つの磁気トラックが結合されてチャネルを形成し、その中をモーター コイル (またはフォーサー) が移動します。このモーターは、低速度リップルと高加速を必要とするアプリケーションに最適です。鉄を使わない構造のゼロ吸引力とゼロコギングの性質により、トルクリップルが最小限に抑えられます。コイルが比較的軽量なため加速が向上します。

第2の鉄のない構成は円筒形である。ステンレスチューブの中に磁石が積層されており、シリンダーの周りをモーターコイルが動きます。この構成は、ほぼ同じ範囲内ではるかに高い速度と位置決め精度を実現するため、ボールねじを交換する場合に適しています。

コイルのサイズとトラックの長さ

構成に関係なく、すべてのリニア モーター コイルは、適用される負荷、ターゲットの移動プロファイル、デューティ サイクル、精度、精度、耐用年数、および動作環境などのアプリケーション要件に合わせてサイズを調整する必要があります。ヒント: 特定の用途に最適なモーターのタイプとサイズを選択するには、リニア モーター メーカーの技術サポートとサイジング ソフトウェア (多くの場合は無料) を利用してください。

マグネット トラック セクションはいくつかの長さが用意されており、端から端まで積み重ねて目標の移動長を達成することができ、磁石の全長は事実上無制限になります。設計を簡素化しコストを削減するには、メーカーから入手可能な最長の長さのマグネット トラック セクションを使用するのが最善です。

2. エンコーダーを決定する

リニア モーター システムを設計するときの 2 番目のステップは、リニア エンコーダーの選択です。最も一般的なのは、光学式または磁気式読み取りヘッド センサーを備えたインクリメンタル リニア エンコーダーです。アプリケーションに必要な解像度と精度を備え、マシン環境に適したエンコーダを選択してください。

エンコーダのフィードバックは通常、正弦波アナログまたはデジタル パルス列を介してサーボ アンプに送り返されます。もう 1 つのオプションは、高速シリアル エンコーダ フィードバックです。これにより、より高いデータ レート、より高いビット分解能、より高いノイズ耐性、より長いケーブル長、および包括的なアラーム情報が提供されます。

シリアル通信は 2 つの方法で接続します。

アンプと互換性のあるシリアルエンコーダプロトコルを備えたエンコーダを使用すると、アンプとエンコーダ間の直接通信が可能になります。

エンコーダにシリアル出力がない場合(またはシリアル出力プロトコルがアンプと互換性がない場合)、シリアルコンバータモジュールを使用できます。この場合、モジュールはホール センサー信号とともにエンコーダーからのアナログ信号を受け取り、アナログ信号を再分割して、この信号データをサーボ アンプにシリアル送信します。ホール センサー データは、電源投入時とエンコーダーのフィードバックを検証するために使用されます。

現在、いくつかのリニア エンコーダ メーカーが、サードパーティのアンプ メーカーの独自プロトコルを含む、さまざまなシリアル通信プロトコルをサポートするアブソリュート リニア エンコーダを提供しています。

3. アンプを選ぶ

設計プロセスの 3 番目のステップは、サーボアンプの選択です。アンプはモーターに基づいて適切なサイズにする必要があります。

プラグ アンド プレイは、サーボモーターとアンプの両方を製造するサプライヤーのみが提供できる機能です。一部のサプライヤーは、起動時間を短縮し、適切な構成を保証するためにプラグ アンド プレイを提供しています。

一部のサーボアンプは、モータの自動認識とチューニングレスモードを備えており、サーボシステムをチューニングする必要がありません。このソフトウェアを使用すると、電源投入時にモータからモータ仕様(過負荷特性を含む)が自動的にサーボアンプにアップロードされます。これにより、モーター仕様を入力する際の潜在的なユーザーエラーが排除され、モーターの暴走や位相エラーのリスクが事実上排除されます。

4. サポートメンバーとベアリングの選択

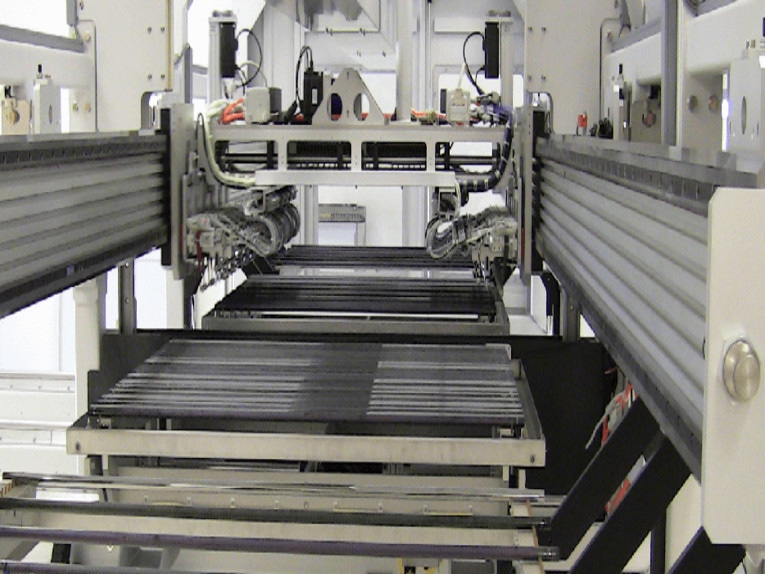

最後の 2 つの設計ステップは連携してリニア モーター システムの設計を完了します。4 番目のステップはリニア モーション ベアリング システムを選択し、5 番目のステップはサポート メンバーを設計します。

ほとんどのリニア モーター アセンブリには、コイルと磁石トラックの間のモーターと磁石のギャップ距離と、エンコーダー読み取りヘッドとリニア スケールの間のギャップ距離という 2 つの重要な調整があります。密閉型リニアエンコーダを選択する場合、後者の基準は排除されます。

チップ:

リニアモーションベアリングはギャップ公差を満たすのに十分な精度を提供する必要がありますが、サポートメンバーはコンポーネント間の間隔を適切に確保し、リニアベアリングとエンコーダの平行度要件を満たすように設計する必要があります。

これらの基準が満たされると、ベアリングと支持部材の選択と設計は最終的には機械の性能要件に依存します。高精度と精度を必要とするアプリケーションには、高分解能で高精度のエンコーダに加えて、高精度のリニア ベアリングが必要です。

これらのベアリングのサイズを決定するときは、可搬質量と鉄心リニア モーターに関連する磁気吸引力を考慮してください。多くの場合、リニアベアリングとマグネットトラックの支持部材は機械フレームと一体化できます。

投稿時間: 2020 年 3 月 2 日