リニアレールガイドの一般的な用途

リニア レールは多くの産業用途の根幹であり、わずか数グラムから数千キログラムまでの範囲の荷重に対して低摩擦の案内と高い剛性を提供します。サイズ、精度クラス、予圧の範囲が広いため、リニア レールは事実上あらゆる性能要件に適しています。

リニアレールを使用する理由は数多くありますが、他のタイプのガイドに比べて最も明白な利点は、耐荷重、移動精度、および剛性です。たとえば、円形シャフト ガイドは下向きまたはリフトオフ荷重のみに耐えることができますが、リニア レール ガイドは下向き/リフトオフ荷重とモーメント荷重の両方に耐えることができます。また、移動距離が 1 メートル以下に制限されることが多いクロス ローラー ガイドとは異なり、リニア レールは非常に長い移動距離を実現できます。すべり軸受ガイドと比較すると、リニア レールは剛性と剛性が高く、多くの場合、荷重/寿命特性が優れています。

リニアガイドは、基準面として機能するレールの一方または両方のエッジを精密に機械加工することにより、高レベルの移動精度も提供します。また、2 列、4 列、または 6 列の転動体 (球面ボールまたは円筒ころ) を使用すると、剛性が高く、ベアリング ブロックのたわみは最小限に抑えられます。これらすべての特性を組み合わせて、高精度、高剛性、長寿命が要求される用途に最適なリニアガイドシステムを提供します。

【シングルレール用途】

リニア レールにはレールの両側に荷重を支えるボール (またはローラー) があるため、レールが 1 つだけ使用されている場合でも、オーバーハング荷重に耐えることができます。(対照的に、オーバーハング荷重が存在する場合、丸シャフト リニア ガイドはペアで使用する必要があります。)この機能により、スペースを節約したり、システム内の他のコンポーネント間の位置ずれの問題を防止したりするために、多くのアプリケーションで単一のリニア レールが使用されます。単一のリニア レールを使用するアプリケーションの例をいくつか示します。

リニア アクチュエータ – リニア レールは、モーメント荷重に耐えられるため、ベルト、ネジ、または空気圧シリンダで駆動されるアクチュエータのガイド機構としてよく選ばれます。また、最大 5 m/s の移動速度にも対応できます。これは、ベルトまたは空気圧駆動システムでは重要です。

天井輸送システム – 天井輸送システムの場合によくあることですが、荷物がレールとベアリング ブロックの下に集中している場合、誘導にはリニア レールが適しています。高い耐荷重により重い荷物の輸送が可能になり、リニア レールの剛性によりシステム全体の剛性が向上します。

ガントリー ロボット – ガントリーの特徴は、2 つの X (場合によっては 2 つの Y 軸と 2 つの Z) 軸があることです。個々の軸には通常、単一のリニア レールが組み込まれており、ネジまたはベルトとプーリ システムによって駆動されます。2 つの軸が並行して動作する場合 (たとえば、X と X')、各軸に 1 つの直線レールしかない場合でも、非常に優れたモーメント容量が実現されます。

【デュアルレール用途】

高いモーメント荷重が存在する場合、リニア レールをペアで使用すると、モーメント荷重がベアリング ブロックにかかる力に変換されます。この構成では、駆動機構をリニアレールの間に取り付けることができるため、システム全体が非常にコンパクトになります。デュアル リニア レールの用途には次のものがあります。

リニア ステージ – ステージは通常、非常に高精度のシステムであるため、高い移動精度と最小限のたわみが最も重要です。モーメント荷重がほとんどまたはまったくない状態で荷重がステージの中心にある場合でも、剛性とベアリングの寿命を最大限に高めるためにデュアル リニア レールが使用されることがよくあります。

工作機械 – ステージと同様、工作機械も高品質の部品を確実に生産するために、非常に高いレベルの移動精度と剛性を必要とします。2 つのレールを並列に使用する (通常、レールごとに 2 つのベアリング ブロックを使用する) と、たわみが最小限に抑えられます。工作機械も非常に高い負荷を受けるため、4 つのベアリング ブロックにわたって負荷を解決することは、ベアリングの寿命を最大限に延ばすのに役立ちます。

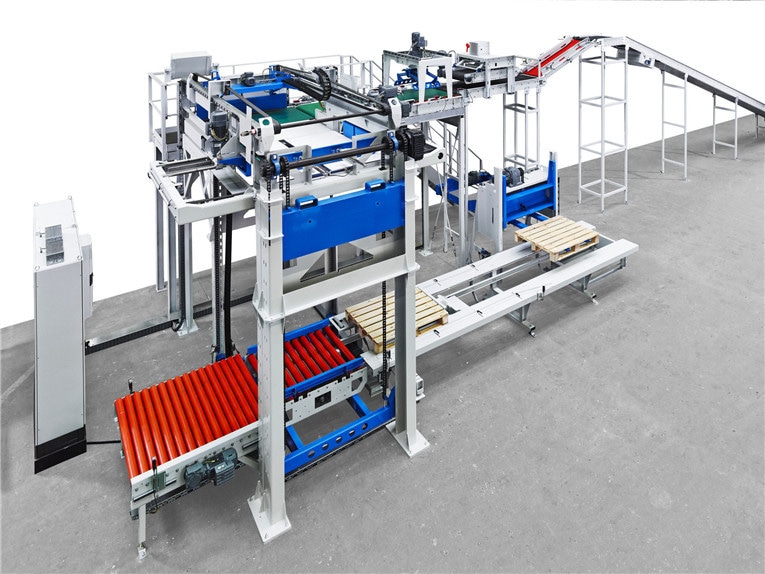

デカルト ロボット – デカルト ロボットは通常、軸ごとに 1 つの線形システムのみを使用するため、各軸が高いモーメント負荷に耐えられることが重要です。このため、ほとんどの直交ロボット軸は、2 つのリニア ガイドを並列に組み込んだリニア アクチュエータで構成されています。

ロボット搬送ユニット – 6 軸ロボットは、さまざまな方向への到達と回転が必要な用途に柔軟な動作を提供します。しかし、ロボットを別のステーションまたは作業エリアに移動する必要がある場合、デュアルレールシステムが「第 7 軸」として機能し、ロボット全体を新しい場所に輸送できます。これらの用途におけるリニア レールの大きな利点は、複数のレールを接続して非常に長い移動距離 (多くの場合 15 メートルを超える) を実現できることです。

もちろん、リニア レールがあらゆる用途に最適なソリューションというわけではありません。たとえば、リニア レールは一般に、ドア ガイドや引き出しスライドなどの消費者空間での用途には、多くの場合コストが原因で適していません。また、リニア レールには、高い移動精度のメリットを享受するだけでなく、寿命の低下につながるベアリング ブロックの固着を避けるために、非常に正確な取り付け面が必要です。また、端部でしかサポートできないリニア シャフト システムとは異なり、完全にサポートする必要があります。これは、通常、リニア レールの初期費用が丸シャフトまたはすべり軸受システムよりも高いだけでなく、準備と取り付けのコストも高くなるということを意味します。

リニア レールは、他の種類のベアリングに比べて走行特性が滑らかではない、または「ギザギザ」していると認識される場合もあります。これは、負荷がかかるボール(またはころ)と軌道との間で生じる接触によるものです。リニア レール システムに予荷重を加えると、剛性を高めるためによく行われますが、ベアリング ブロックがレールに沿って移動するときの「ギザギザ感」が悪化する可能性があります。(この影響はベアリングに負荷がかかると消えますが、感覚は残ることがよくあります。)

リニア レールの耐荷重、剛性、移動精度を必要としない用途には、丸シャフト システム、すべり軸受ガイド、さらにはクロス ローラー スライドなどの他のリニア ガイドが適しており、安価である場合があります。

投稿日時: 2019 年 10 月 28 日