Скорочення часу проектування є критично важливим в інженерії, оскільки результатом є зниження витрат і швидший вихід на ринок. Час проектування часто включає низку заходів, що не додають цінності, таких як повторне проектування, надмірне проектування або розширення обсягу робіт, які можна мінімізувати, ретельно розуміючи всі критерії застосування та перевіряючи розрахунки та аналіз за допомогою параметричного тестування компонентів, модулів і повних вузлів за допомогою обладнання для збору даних, а також підтверджуючи прогнозовані результати продуктивності за допомогою тестування.

Зберіть якомога більше відповідної інформації про застосування на початку, щоб уникнути необхідності повертатися та повторювати частини, якщо не весь процес проектування. Будьте обережні та готові до змін у обсягу робіт. Використовуйте теоретичні розрахунки та аналізи для визначення найкращих початкових конструкцій, а потім порівняйте їх з тестовими вимірюваннями ключових характеристик продуктивності на фактичному обладнанні. Підтвердьте результати стендових випробувань, виконавши циклічні випробування в реальних польових умовах.

Визначення вимог

Першим і дуже важливим кроком майже кожного інженерного процесу є визначення вимог до застосування. Кожен продукт може мати унікальний набір критеріїв, які впливатимуть на його продуктивність. Використання контрольного списку допоможе забезпечити врахування параметрів, які в іншому випадку можуть бути пропущені.

Ключові дані додатка у зразку контрольного списку можуть включати:

• Навантаження/швидкість (динамічне та статичне)

• Напруга: 12, 24, 36, 48 В постійного струму, 110, 220 В змінного струму

• Напрямок навантаження

• Довжина ходу

• Термін служби/робочий цикл

• Екологічний

• Захист кінця ходу: зчеплення? кінцеві вимикачі?

• Як буде керуватися виконавчий механізм?

• Зворотній зв'язок

• Сертифікація CE

Вибір правильного кульково-гвинтового вузла для конкретного застосування може вимагати ітераційного процесу для визначення найменшої граничної здатності та найекономічнішого рішення. Розрахункове навантаження, лінійна швидкість та вимоги до точності положення використовуються для розрахунку діаметра, кроку та вантажопідйомності відповідного кульково-гвинтового вузла. Окремі компоненти кульково-гвинтового вузла потім можна вибрати на основі терміну служби, розмірних обмежень, конфігурації кріплення та умов навколишнього середовища.

Гарним початком є визначення напрямку та величини навантаження. Орієнтація системи може бути дуже важливою. При горизонтальній орієнтації навантаження приводу дорівнює вазі корисного вантажу, помноженій на коефіцієнт тертя. При вертикальній орієнтації навантаження приводу дорівнює вазі. Навантаження, що діють на лінійні підшипники та напрямні, можуть бути вертикальними навантаженнями, горизонтальними навантаженнями або навантаженнями від моментів тангажу, крену чи рискування, або будь-якою їх комбінацією. Навантаження також можуть відрізнятися за величиною та напрямком.

Результуючі вектори навантаження на кожному підшипнику повинні бути встановлені на основі правильної комбінації різних векторів навантаження, яким піддається система лінійних підшипників, оскільки термін служби неможливо оцінити, виходячи лише з загальних векторів навантаження системи. Навантаження, якому піддається кожен лінійний підшипник, називається еквівалентним навантаженням для цього даного підшипника. Потім розмір системи визначається на основі розміру найбільш навантаженого підшипника. Для отримання додаткової інформації про методи розрахунку еквівалентного навантаження зверніться до каталогів постачальників лінійних підшипників та посібників.

Наприклад, кульковий гвинтовий вузол призначений для перенесення осьових навантажень, перетворюючи обертальний рух на осьовий рух. Здатність кулькового гвинта чинити опір вигину під дією стискаючих навантажень називається міцністю його колони. Гвинт несе осьове навантаження, яке фактично дорівнює за величиною та протилежне за напрямком навантаженню, що прикладається до кулькової гайки — її доповнюючої частини — і пов'язане конструктивною геометрією з крутним моментом приводного двигуна. Загалом, міцність колони є обмежувальним конструктивним параметром, оскільки для більших довжин вона може бути значно нижчою за фактичну міцність матеріалу на стиск. Оскільки відношення вільної довжини до діаметра тісно пов'язане з вигином колони, з цього випливає, що для заданого діаметра осьова вантажопідйомність кулькового гвинта залежить від його вільної довжини.

Термін служби системи лінійного руху можна передбачити на основі її робочого профілю; просто кажучи, скільки годин на день, днів на тиждень і тижнів на рік працюватиме кульовий гвинт. Для складніших застосувань або більш точного прогнозування терміну служби необхідно побудувати детальний, комплексний профіль руху, розбиваючи рухи на фактично прямі сегменти. Кожен сегмент профілю руху потребуватиме інформації про швидкість на початку та в кінці сегмента, тривалість сегмента та крутний момент протягом сегмента.

Визначте точність позиціонування та повторюваність, яких потребує ваша система. Наприклад, дюймові кулькові гвинти зазвичай виготовляються двох марок – Precision та Precision Plus. Кулькові гвинти прецизійного класу використовуються в системах, що потребують відносно грубого руху, або в тих, що використовують лінійний зворотний зв'язок для визначення положення. Кулькові гвинти прецизійного класу Plus використовуються, коли повторюваність позиціонування в межах мікронів є критичною, і не використовується пристрій лінійного зворотного зв'язку. Хоча гвинти прецизійного класу мають більшу кумулятивну варіацію по всій корисній довжині гвинта, гвинти прецизійного класу Plus обмежують накопичення похибки виступу, забезпечуючи точніше позиціонування по всій корисній довжині гвинта.

Розмір та вибір

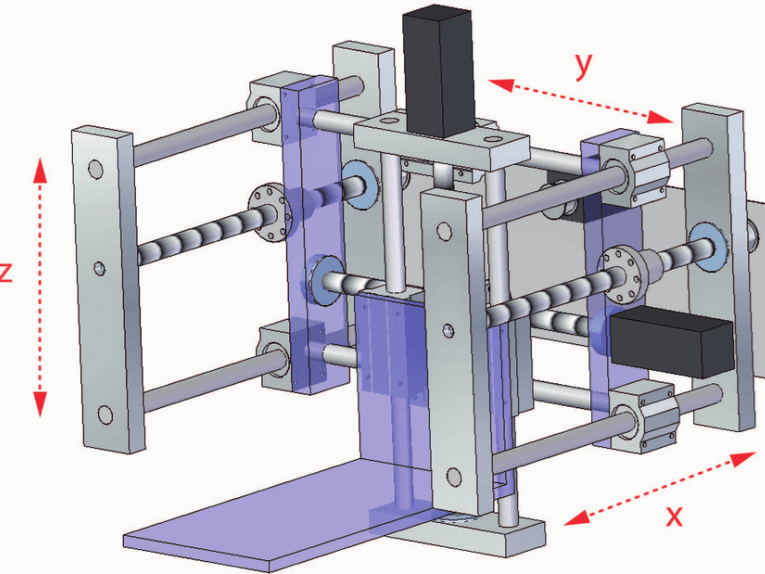

Діаграми, надані постачальниками систем лінійного руху, можуть бути швидким способом правильного визначення розмірів та вибору систем лінійного руху, що заощадить час. Ми розглянемо тривісний зварювальний портал як приклад, щоб продемонструвати, як вибрати та визначити розмір кулькових гвинтів за допомогою формул з каталогу. Кульковий гвинт проходить по всій довжині осі x і підтримується з обох кінців опорними підшипниками. Для спрощення ми визначимо кріплення гайки як фланцеве, матеріал - як леговану сталь, напрямок різьби - як правий, а серію продукту - як метричну. Орієнтація системи в цьому застосуванні горизонтальна, з гвинтовим приводом, а довжина осі x становить 6 метрів. Будуть використовуватися нерухомі кінці з термостабільною довжиною фланця.

Навантаження 2668,9 Ньютона прикладається кареткою, що рухається по профільних рейках. Довжина ходу становить 4,5 м, а довжина без опори — 5,818 метра. Необхідна швидкість — 0,1 метра за секунду, а прискорення — ±2,5 м/с2. Робочий цикл становить 8 годин на день, 5 днів на тиждень та 50 тижнів на рік із середнім значенням 10 циклів на годину. Необхідний термін служби становить 20 років для кулькового гвинта та 5 років для компонентів. Додатковою вимогою є використання крокового двигуна, згідно з уподобаннями кафедри електротехніки.

Далі ми вибираємо лінійні підшипники для осі X. Основними вимогами цього застосування є висока вантажопідйомність та висока жорсткість. Застосування має відносно велику довжину ходу 5500 метрів; однак наявність гвинтів довжиною 6 метрів усуває необхідність стикового з'єднання. Низькі експлуатаційні витрати є важливою вимогою цього застосування. Результатом став вибір лінійних напрямних з кульковим профілем серії 500.

Після цього вибору можна розрахувати навантаження на кулькові гвинти. Виходячи з цього навантаження, за відправну точку обрано кулькову гайку 1610. Ця кулькова гайка має вбудований фланець, вбудований скребок та кріплення M4. Кульковий гвинт має точність ±50 мкм/300 мм.

Далі перевіряється вимога щодо тривалості терміну служби. Термін служби зазвичай оцінюється як L10, що представляє час, після якого 90% кулькових гвинтів все ще працюватимуть. У цьому випадку тривалість терміну служби становить 10 км. Причина такого високого терміну служби полягає в тому, що ми обрали кулькову гвинтову установку на основі критичної швидкості, а не терміну служби.

Тестування запропонованого дизайну

Після того, як ви обрали свій дизайн на основі розрахунків, вам потрібно провести тестування, щоб переконатися в правильності ваших передумов. Тестування призначене для підтвердження того, що запропоноване було фактично реалізовано, а якщо це не так, то для вжиття будь-яких коригувальних заходів, які можуть знадобитися. Валідаційне тестування має бути розроблене для того, щоб відповісти на такі питання, як:

• Чи відповідає готовий виріб проектним вимогам?

• Чи відповідає продуктивність, в межах експериментальних меж, теоретичним розрахункам, і якщо ні, то наскільки вона змінюється і чому?

• Чи забезпечує продукт необхідний рівень надійності?

• Які потенційні способи та точки відмови продукту?

• Як поточне рішення порівнюється з альтернативами?

Для великих систем і машин ви можете почати з тестування компонентів, перш ніж переходити до стендових випробувань підвузлів, і, нарешті, до тестування всього вузла. На кожному етапі тестування результати тестів слід переглянути та порівняти з теоретичними розрахунками, щоб переконатися, що конструкція на правильному шляху, або розглянути розумні можливості для покращення. Тестування призначене для того, щоб виявити, що ми могли пропустити в наших розрахунках і моделюванні.

Налаштовані системи лінійного руху

Також важливо протягом усього процесу враховувати, чи не має більше сенсу придбати налаштовану систему лінійного руху, ніж проектувати та збирати власну. У цьому випадку ви надасте інтегратору лінійного руху вимоги до застосування, такі як конфігурація кріплення, вимоги до позиціонування, умови навколишнього середовища, умови навантаження, вимоги до переміщення та будь-які особливі міркування. Потім інтегратор зазвичай використовує веб-систему визначення розмірів та вибору для проектування та налаштування власної системи лінійного руху на основі ваших даних. Інтегратор часто може надати кошторис та файл CAD запропонованої конструкції протягом 24 годин після вашого запиту. Вартість такої системи в більшості випадків буде меншою за вартість окремих компонентів.

Такий підхід зазвичай може скоротити час проектування та вартість складання на 90% або більше, а також часто може забезпечити економію на матеріалах від 20 до 30%. Найголовніше, що, скоротивши час, витрачений на проектування систем лінійного руху, ваші інженери витрачатимуть менше часу на роботу в галузі поза межами своїх основних компетенцій, і більше часу зосереджуватимуться на тому, що вони роблять найкраще — загальній системній інтеграції.

Підсумовуючи, скористайтеся всіма корисними ресурсами, щоб заощадити час проектування. Не нехтуйте здатністю постачальників лінійного руху надавати конфігуровані вузли лінійного руху, які можуть допомогти вам зменшити витрати на проектування та складання. Оцініть альтернативи придбання компонентів порівняно з модулями та цілісними системами з точки зору їхнього впливу на час проектування та складання. Використовуйте, на свою користь, усі доступні інструменти проектування, такі як діаграми, формули, онлайн-системи вибору та 3D-моделі. Нарешті, зверніться до служби технічної підтримки, щоб скористатися їхнім досвідом у сфері стандартних, модифікованих стандартних та спеціалізованих рішень. Обов'язково підтвердьте, що постачальник має дані перевірки/тестування/аналізу проекту для підтвердження заяв та позицій щодо проекту. Такий підхід може скоротити час проектування до мінімуму, гарантуючи, що системи лінійного руху відповідають вимогам щодо продуктивності та довговічності.

Час публікації: 25 листопада 2025 р.