정지의 원인은 무엇입니까?이를 줄이는 방법.

바이올린을 연주하지 않는 한, 스틱션 또는 스틱 슬립은 두 표면 사이의 정적 마찰과 동적 마찰의 차이로 인해 발생하는 원치 않는 상태입니다.선형 가이드에서 정지 현상이 발생하면 채터링("저키" 동작), 동작 정지, 토크 요구 사항 변동 또는 오버슈팅 형태의 정확도 손실이 발생할 수 있습니다.

정지의 원인은 무엇입니까?

두 표면 사이의 정지 마찰 계수(μs)는 거의 항상 동적(운동) 마찰 계수(μk)보다 높으며, 이러한 마찰 변화가 스틱 슬립의 근본 원인입니다.

모든 표면에는 어느 정도 거칠기가 있습니다.고도로 마감되고 광택이 나는 표면이라도 완벽하게 매끄러울 수는 없습니다. 표면의 유효 접촉 면적을 줄이는 봉우리("돌기"라고 함)와 골이 있습니다.즉, 어떤 곳에서는 두 표면의 봉우리만 접촉하고, 다른 곳에서는 한 표면의 봉우리가 다른 표면의 계곡에 자리잡는 경우가 있습니다.그리고 어떤 곳에서는 표면 사이에 접촉이 없습니다.

개별 접촉 면적이 매우 작기 때문에 표면 사이의 압력이 매우 높으며(압력 = 힘 ¼ 면적) 냉간 용접이라는 프로세스를 통해 이러한 지점에서 접착이 발생합니다.

표면이 움직이기 전에 이러한 접착을 유발하는 결합이 끊어져야 합니다.마찬가지로, 표면이 서로 맞물리는 경우(한 표면의 정점이 다른 표면의 골에 자리잡음) 마모 또는 소성 변형이 발생하여 이러한 맞물린 영역을 깨고 표면이 움직일 수 있어야 합니다.

표면 사이의 결합을 끊고 정지 마찰을 극복할 만큼 원동력이 충분히 높아지면 동작이 시작됩니다.그러나 움직이는 동안에도 표면이 여전히 완벽하게 매끄럽지 않기 때문에 약간의 마모가 발생합니다.남은 표면 거칠기로 인한 운동에 대한 저항을 동적 또는 운동적 마찰이라고 합니다.

스틱션을 줄이는 방법

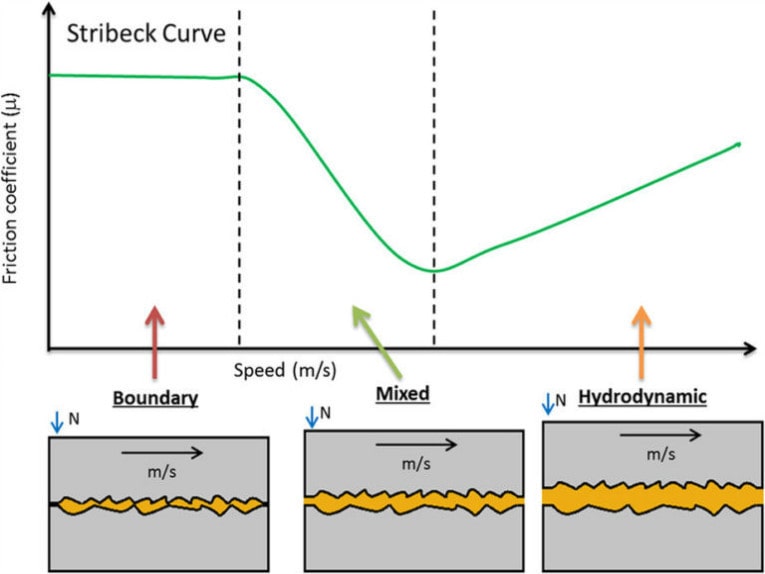

윤활을 사용하는 선형 베어링(거의 모든 재순환 베어링 및 일부 일반 베어링)의 경우 베어링 표면 사이의 움직임은 표면 사이의 미세한 공간으로 윤활유를 끌어옵니다.표면의 상대속도가 증가하면 윤활막이 두꺼워지고 표면과 표면의 접촉이 감소하여 표면 사이의 마찰이 감소합니다.

그러나 선형 베어링은 유한한 거리를 이동한 다음 반대 방향으로 돌아옵니다(동일한 방향으로 무한정 회전할 수 있는 레이디얼 베어링과 반대). 따라서 마찰이 발생하는 혼합 윤활이라고 알려진 작업에 많은 시간을 소비합니다. 표면의 특성과 윤활제의 특성에 의해 결정됩니다.따라서 적절한 윤활은 재순환 베어링(및 일부 일반 베어링)의 스틱션 효과를 제어하거나 줄이는 가장 좋은 방법입니다.

스틱 슬립 또는 스틱션은 재순환 베어링보다 일반 베어링에서 더 문제가 되는 경우가 많습니다.이는 플레인 베어링이 정적 마찰 계수와 동적 마찰 계수 사이에 더 큰 차이를 경험하기 때문입니다.그리고 플레인 베어링의 마찰 계수는 적용된 하중, 마모 및 환경 요인에 따라 달라질 수 있습니다.

둥근 샤프트에 장착되는 플레인 베어링의 경우 스틱 슬립 효과에 대응하는 한 가지 방법은 실용적으로 표면 마감이 가장 높은(표면 거칠기가 가장 낮은) 샤프트를 선택하는 것입니다.그리고 2:1 비율(2:1 규칙 또는 바인딩 비율이라고도 함)을 따르는 것은(모멘트 암 거리가 베어링 길이의 두 배를 넘지 않아야 함을 명시함) 스틱 슬립을 방지하기 위해 매우 자주 필요합니다. 일반 베어링 응용 분야.

스틱 슬립을 최소화하거나 방지하는 또 다른 옵션은 에어 베어링 가이드를 사용하는 것입니다.에어베어링의 경우 마찰은 오로지 운동으로 인한 공기 전단의 함수입니다.따라서 에어베어링 어셈블리의 정적 마찰과 운동 마찰 사이의 차이는 본질적으로 0이므로 스틱 슬립 문제가 사실상 제거됩니다.

게시 시간: 2021년 1월 11일