Придушення вібрації значно скорочує час встановлення.

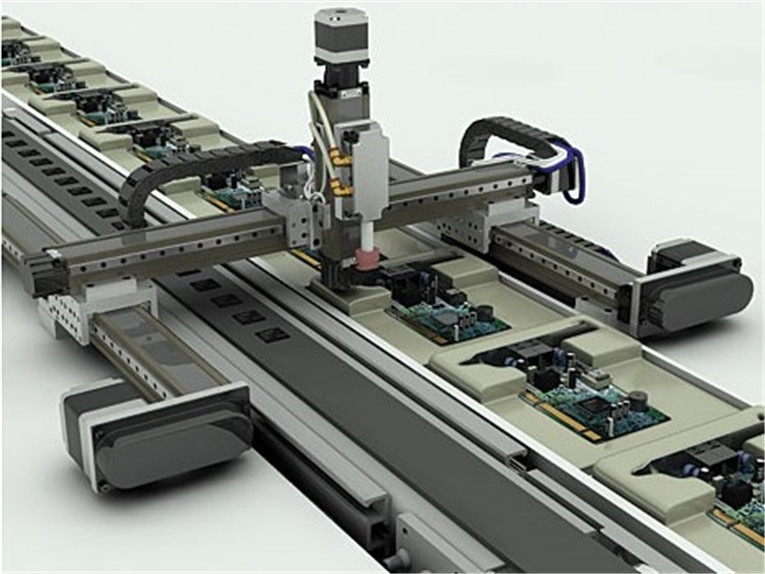

У високошвидкісних операціях підбору й розміщення час встановлення є ворогом продуктивності.Швидкість має важливе значення для збирання великих обсягів.Однак швидкість також створює проблеми.

Наприклад, під час операції «підбери та розмісти» швидке переміщення з боку в бік і зупинка на монеті викликає вібрацію.Щоб підібрати або розмістити деталь з будь-якою точністю, машина має зупинитися, навіть на частку секунди, доки вібрація не припиниться.Це відоме як час закріплення, і в операції з великим обсягом ці мілісекунди можуть додаватися.

Розглянемо коротку операцію підбору та розміщення, 200 міліметрів у поперечнику, 100 міліметрів униз і назад.Кожен горизонтальний рух займає 0,5 секунди з часом встановлення 0,05 секунди, а кожен вертикальний рух займає 0,2 секунди з часом встановлення 0,05 секунди.Це означає 1,6 секунди на деталь, 37,5 частин на хвилину або 2250 частин на годину.Якщо кожна деталь коштує 0,1 долара, операція приносить 225 доларів доходу за годину.

Якщо час закріплення можна зменшити з 0,05 до 0,004 секунди, ця сама операція «підібрати та розмістити» тепер займає 1,416 секунди.Це означає 42,37 частин на хвилину або 2542 частин на годину.Тепер ця сама операція приносить дохід у розмірі 254,24 доларів США на годину — на 29,24 доларів США більше.При двозмінній роботі, яка працює шість днів на тиждень, економія лише 0,184 секунди часу на встановлення означає 140 353 доларів США додаткового доходу на рік!

Інженери з автоматизації можуть вирішити проблему вібрації та резонансу машин кількома способами.Механічно вони можуть створити машину з міцними компонентами, жорсткими допусками та мінімальним люфтом.

Загалом, ви хочете, щоб двигун був з’єднаний якомога тісніше та щільніше з навантаженням.Ви хочете звести до мінімуму механічну відповідність вашої системи.Будь-яка рухома частина між валом двигуна та вантажем, наприклад, муфта або коробка передач, викликає податливість.Усі ці компоненти чутливі до нагрівання, тертя та зносу.

Інженери також можуть вирішити проблему електронним шляхом за допомогою підсилювача в системі з сервоприводом.

Фільтри є одним із способів зробити це.Фільтри низьких частот послаблюють коливання від 1000 до 5000 герц.Режекторні фільтри контролюють вібрації від 500 до 1000 герц.

Проблема з фільтрами полягає в тому, що вони обмежують вашу пропускну здатність.Це обмежує, наскільки точно ви можете налаштувати систему.

Ще один спосіб вирішення проблеми – придушення вібрації.Сервопідсилювач Sigma-5 від Yaskawa має унікальний алгоритм саме для цього.Алгоритм може пригнічувати вібрації 50 герц або менше без шкоди для пропускної здатності.

Ключем є 20-бітний кодер високої роздільної здатності, з’єднаний із сервомотором.Завдяки більш ніж 1 мільйону відліків на один оберт вала двигуна кодер може виявляти навіть невеликі вібрації, що передаються через ремінь або кульковий гвинт.

Алгоритм приймає сигнали швидкості та крутного моменту від кодера та налаштовує командний сигнал для руху.Скажімо, ви керуєте звичайним трапецієподібним профілем — прискоріться, побіжіть з певною швидкістю, а потім зупиніться.Підсилювач якомога щільніше виконуватиме цей рух.Але під час руху всілякі вібрації намагатимуться зіштовхнути мотор зі шляху.Алгоритм придушення вібрації знає форму хвилі цієї вібрації та регулює командний сигнал у протилежному напрямку, фактично скасовуючи його.

Придушення вібрації значно скорочує час встановлення, що призводить до більшої продуктивності.Це також дозволяє інженерам розробляти менші та легші механізми, що знижує загальну вартість машини.

Менше вібрації також означає менший знос машини.Ваша машина працюватиме плавніше та тихіше, і, зрештою, прослужить довше.

Час публікації: 03 вересня 2019 р