Les clients exigent une maintenance et un encombrement réduits des équipements, ainsi qu'une cadence de production et une configuration des machines plus rapides. Pour répondre à ces exigences, les fabricants d'équipements privilégient les systèmes de mouvement servocommandés aux composants mécaniques.

Le contrôle de mouvement définit les capacités et les limites d'une machine. Par conséquent, pour optimiser son rendement et sa flexibilité, et réduire la maintenance, il est souvent nécessaire de moderniser le système de contrôle de mouvement de cette machine. La plupart des raisons de passer des conceptions et dispositifs de contrôle traditionnels à la servocommande sont d'obtenir un ou plusieurs des avantages suivants :

• Augmenter le rendement. Les servomoteurs produisent des taux d'accélération et des vitesses élevés.

• Améliorez la précision. Les servomoteurs offrent la précision nécessaire au traitement d'une pièce en mouvement rapide.

• Améliorez la flexibilité. Les servomoteurs offrent des versions électroniques des composants mécaniques traditionnels. Par exemple, les profils de came électroniques peuvent être modifiés presque instantanément. Les profils de mouvement programmables s'adaptent aux différentes tailles et configurations de produits. Les rapports de démultiplication électroniques peuvent être modifiés pour s'adapter aux différentes vitesses des machines. De plus, grâce aux engrenages électroniques, les moteurs peuvent être placés à l'endroit le plus pratique pour l'application, éliminant ainsi le besoin d'arbres longs, d'engrenages et de courroies.

De plus, un seul arbre de transmission électrique peut être relié à un nombre quasi illimité d'axes. Pour les machines à configurations multiples, cela signifie que des axes de mouvement supplémentaires ne nécessitent pas de liaisons mécaniques supplémentaires.

Les servomoteurs offrent également une plus grande flexibilité grâce aux informations plus nombreuses disponibles. Par exemple, de nombreux contrôleurs de servomoteurs enregistrent un historique des défauts et des erreurs, facilitant ainsi le dépannage. La plupart des systèmes servomoteurs peuvent également afficher des diagrammes de type oscilloscope pour l'analyse des performances. • Réduisez la maintenance. Les servomoteurs contribuent à réduire le nombre de pièces mécaniques sur une machine. Les engrenages électroniques remplacent les courroies. Les cames électroniques ne sont pas affectées par l'usure. Les interrupteurs de fin de course électroniques ne nécessitent pas de réajustement ou de remplacement occasionnel.

Les servos nécessitent un certain niveau d'étude et d'expérience. Si vous débutez dans le domaine du contrôle des servos, attendez-vous à passer du temps à sélectionner et à utiliser votre premier système. (Note sur la terminologie des servos : le mot « contrôleur » a plusieurs usages. Le système oumouvementle contrôleur exécute normalement le programme qui contrôle le mouvement ; lemoteurle contrôleur contrôle unmoteurPour réduire la confusion, nous appellerons les contrôleurs de moteur des variateurs.

Dimensionnement et sélection des applications

La sélection et le dimensionnement des composants servomoteurs peuvent paraître complexes en raison du nombre de composants : moteurs, variateurs, contrôleur et possibilité d'intégrer un PC industriel ou un automate programmable. Si vous avez une formation en mécanique, cela peut être intimidant. Heureusement, des entreprises (fournisseurs de composants et intégrateurs de systèmes de contrôle) regroupent ces composants et proposent une assistance technique. Que vous le fassiez vous-même ou que vous achetiez un package, le processus de base est le suivant :

Tout d’abord, sélectionnez le moteurCommencez par choisir sa forme. Les moteurs à grand rapport d'aspect (longs et de petit diamètre) sont les plus courants. De forme carrée ou ronde, ils offrent un excellent rapport qualité-prix et de bonnes performances. Les moteurs à disque (courts et de grand diamètre) s'intègrent parfaitement dans les espaces restreints et offrent une accélération élevée grâce à leurs rotors à faible inertie. Ces deux types de moteurs sont disponibles en versions étanches et non étanches.

Moteurs sans cadre ou intégrés, rotor et stator séparés pour une intégration optimale à la machine. Ces moteurs offrent une conception compacte et optimisent le fonctionnement à entraînement direct en augmentant la précision et en réduisant les vibrations.

Les moteurs linéaires, qui remplacent un moteur rotatif standard et les mécanismes d'entraînement associés, créent directement un mouvement linéaire. Ils peuvent simultanément multiplier considérablement le rendement et la précision.

Dimensionnement du moteurLa taille du moteur dépend principalement du couple : de pointe et continu. Le dimensionnement des moteurs peut s'avérer complexe et les erreurs peuvent n'être détectées qu'à un stade avancé du cycle de développement. Comme la taille du moteur peut être difficile à augmenter à ce stade, il est judicieux d'inclure une marge dans vos calculs. Si vous débutez dans ce processus, vous devriez probablement vous fier aux ingénieurs d'application des fabricants de moteurs.

Sélectionnez le commentaireLes dispositifs de rétroaction les plus courants sont les codeurs et les résolveurs. Les codeurs sont des dispositifs optiques qui produisent un train d'impulsions. Le nombre d'impulsions est proportionnel à la course angulaire. Ils offrent une grande précision, notamment à haute résolution. Les résolveurs sont des dispositifs électromécaniques qui détectent la position absolue en un tour de moteur et sont réputés pour leur robustesse. Choisissez celui qui convient le mieux à votre application.

Après avoir sélectionné le type de capteur de retour, vous devez sélectionner sa résolution. En général, un codeur 1 000 lignes ou, de manière équivalente, un résolveur 12 bits offrent une résolution suffisante. Tous deux produisent environ 4 000 positions différentes par tour, ce qui équivaut à une résolution d'environ 0,1 degré. Cependant, si votre application nécessite une résolution supérieure, vous devez choisir le capteur en conséquence. Attention : il faut faire la différence entre résolution et précision. De nombreux servomoteurs offrent une résolution sélectionnable pour le retour du résolveur ; cependant, la précision (généralement comprise entre 10 et 40 minutes d'arc) peut ne pas être affectée.

Sélectionnez le lecteur. Déterminez si vous souhaitez une alimentation modulaire (séparée) ou intégrée à un variateur. Avec trois variateurs ou plus de la même famille à proximité, les alimentations modulaires sont efficaces. Avec un seul axe, les alimentations intégrées sont généralement plus adaptées. Avec deux axes, les deux solutions sont quasiment identiques.

Si vous envisagez d'enfermer le disque, gardez à l'esprit que la taille des disques varie considérablement et peut affecter la taille globale de l'équipement. Selon la taille du boîtier, vous devrez peut-être également étudier différentes options de refroidissement.

Commutation sinusoïdale vs. commutation en six étapes

Pour les servomoteurs sans balais, l'onde de puissance transmise du variateur au moteur se présente généralement sous deux formes : à six pas et sinusoïdale. Dans le cas d'une onde sinusoïdale, le courant produit par le variateur produit un courant proche de celui d'une onde sinusoïdale. Cela produit un couple plus régulier et un échauffement moindre. La méthode à six pas produit une onde carrée à six segments grâce à une électronique simple. Bien que moins coûteuse, la méthode à six pas présente un fonctionnement irrégulier à basse vitesse.

Flexibilité de réglageLe réglage, c'est-à-dire le processus de sélection des gains dans les boucles de rétroaction, est nécessaire pour obtenir des performances élevées et maintenir un fonctionnement stable. Autrefois, le réglage relevait davantage de l'art que de la science. Aujourd'hui, les servovariateurs modernes offrent une multitude d'outils pour aider les concepteurs de machines. L'autoréglage, processus par lequel le variateur excite le système mécanique et génère un ensemble de gains de boucle, est presque la norme. La plupart des variateurs sont réglés avec des gains numériques, vous n'aurez donc pas besoin de fer à souder ni de potentiomètre (petit tournevis). Les méthodes plus complexes ne seront peut-être nécessaires qu'occasionnellement, mais leur disponibilité offre davantage de possibilités.

Les variateurs analogiques peuvent être moins coûteux, mais vous devrez peut-être ajuster les boucles en ajustant les potentiomètres ou en changeant les composants passifs. Quel que soit votre choix, le réglage fait partie de l'apprentissage et nécessite un peu d'étude et d'expérimentation.

Conduire la communicationDe nombreux variateurs utilisent un signal analogique pour transmettre les commandes de vitesse et de couple. Cependant, la communication numérique gagne en popularité, car elle réduit le câblage et augmente la flexibilité du système. De nombreux variateurs sont compatibles avec des réseaux tels que DeviceNet, Profibus et un nouveau réseau dédié au contrôle de mouvement appelé Sercos.

TensionSachez qu'une alimentation 110 Vca peut être difficile à trouver en usine. En Europe, la tension 460 Vca est courante ; l'utilisation de variateurs 230 Vca peut nécessiter un transformateur pour les machines utilisées à l'étranger. Malheureusement, les variateurs 460 Vca peuvent être coûteux. Un compromis est l'alimentation universelle qui utilise des semi-conducteurs de puissance pour convertir les niveaux de tension. Pour les systèmes dotés d'alimentations modulaires, une alimentation universelle peut utiliser n'importe quelle tension entre 230 et 480 Vca pour alimenter plusieurs axes 230 Vca.

Un dernier point à considérer, en utilisant seulement un petit nombre de familles de variateurs sur une machine, vous simplifiez la liste des pièces détachées.

Sélectionnez le contrôleur

Lors du choix du contrôleur, privilégiez un modèle mono-axe ou multi-axes. Les contrôleurs mono-axe intègrent un contrôleur de mouvement, un variateur et souvent une alimentation électrique. Dans les systèmes mono-axe ou bi-axes, ces contrôleurs permettent de réduire les coûts, la taille, le câblage et la complexité du système.

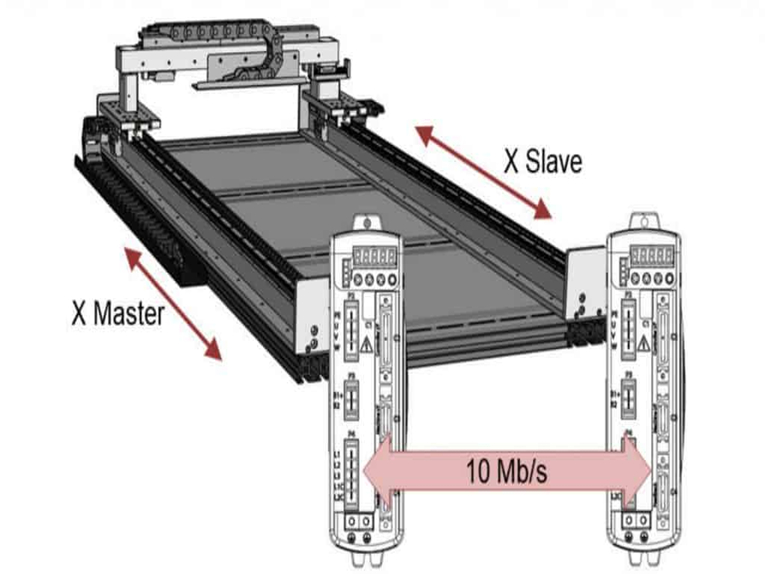

Les contrôleurs multiaxes sont généralement mieux adaptés aux systèmes complexes. Premièrement, ils réduisent généralement les coûts, surtout lorsque le nombre d'axes augmente. Deuxièmement, ils simplifient le système, car un seul programme peut contrôler tous les mouvements. Ces contrôleurs de mouvement offrent également une plus grande flexibilité de synchronisation, car ils permettent généralement de relier n'importe quel axe à n'importe quel autre, et permettent de modifier cette liaison pendant l'exécution du programme.

Après avoir sélectionné votre contrôleur, vous devrez choisir entre une configuration « boîtier » et « carte ». Une configuration boîtier est un contrôleur intégré capable de fonctionner de manière autonome. Les contrôleurs de carte se connectent aux ordinateurs industriels. Si la machine est déjà équipée d'un ordinateur industriel, une carte compatible peut réduire les coûts et améliorer l'intégration du contrôle et de la machine. Si vous ne prévoyez pas d'utiliser d'ordinateur industriel, le contrôleur boîtier est généralement plus simple à installer.

Évaluer l'ensemble des fonctionnalités

Enfin, évaluez les fonctionnalités du contrôleur. Considérez les fonctions évoquées précédemment : engrenage, cames, recalage haute vitesse et fins de course programmables. La plupart des contrôleurs offrent ces fonctionnalités sous une forme ou une autre, mais leurs spécificités doivent être comparées aux besoins de votre application. Devez-vous modifier les rapports de démultiplication en cours de fonctionnement ? Les profils de came doivent-ils être modifiés à la volée ? Quelle précision de recalage recherchez-vous ? Devez-vous modifier la vitesse ou la position cible en cours de fonctionnement ? Le contrôleur prend-il en charge suffisamment d'axes pour cette application ? Sera-t-il compatible avec les futures versions de votre machine ?

Gérer les coûts

Le coût des composants servo est souvent plus élevé que celui des composants mécaniques qu'ils remplacent. Cependant, certains facteurs importants atténuent ce surcoût. Par exemple, l'élimination de dispositifs mécaniques complexes peut réduire le coût total et la taille de la machine, augmentant ainsi la valeur du système. Le contrôleur servo remplace souvent un automate programmable ; dans ce cas, le coût total de la conversion aux servomoteurs peut être compensé. Cette flexibilité accrue peut réduire le nombre de modèles de machines ou de processus nécessaires à la production d'une ligne de machines, réduisant ainsi les coûts de fabrication.

Considérations générales

Au-delà des fonctions de mouvement, d'autres questions se posent. Le langage est-il capable de prendre en charge vos processus ? Est-il si complexe qu'il nécessitera un temps d'apprentissage excessif ? Le produit prend-il en charge le multitâche ? Technique permettant d'écrire différents programmes pour différents processus, le multitâche simplifie la programmation de machines complexes.

Il peut être difficile de répondre à toutes ces questions, surtout si vous débutez dans le contrôle de mouvement électronique. La plupart des entreprises proposant des contrôleurs offrent un support technique performant. Lors de votre processus de sélection, posez-vous de nombreuses questions. Cela vous aidera non seulement à évaluer le produit, mais aussi le support. Enfin, pensez à l'avenir du développement de votre entreprise. Choisissez des fournisseurs capables de fournir des produits et un support technique dès maintenant et pour les années à venir.

Date de publication : 16 août 2021